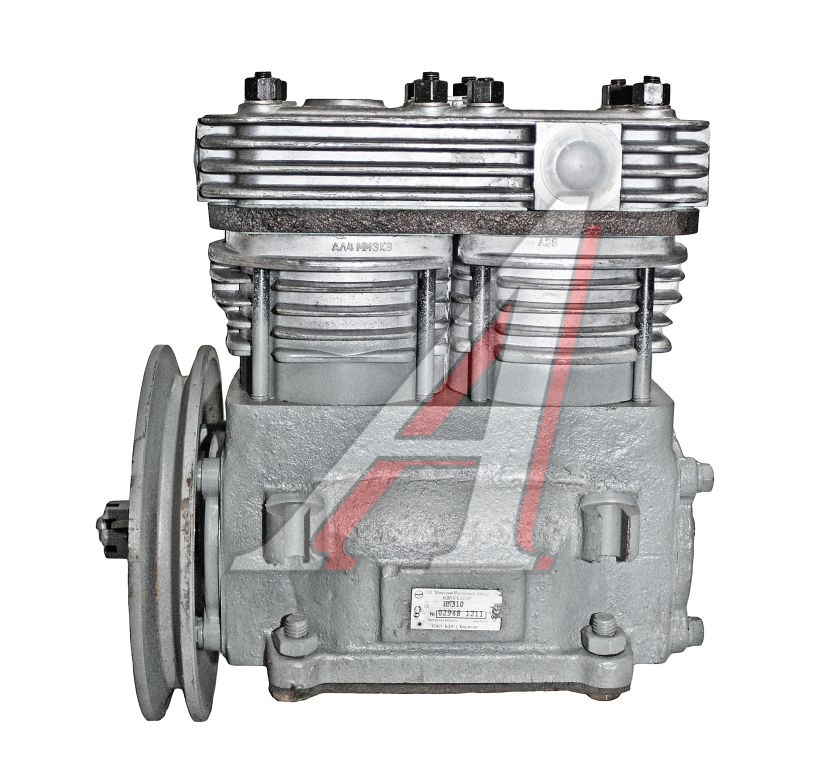

MAZ-Kompressor

Überprüfen Sie täglich die Spannung des Antriebsriemens des Kompressors. Der Riemen sollte so gedehnt werden, dass, wenn Sie mit einer Kraft von 3 kg auf die Mitte des kurzen Zweigs des Riemens drücken, seine Durchbiegung 5-8 mm beträgt. Wenn sich der Riemen mehr oder weniger als der angegebene Wert durchbiegt, passen Sie seine Spannung an, da Unter- oder Überspannung zu vorzeitigem Verschleiß des Riemens führen kann.

Das Setup-Verfahren ist wie folgt:

- Lösen Sie die Mutter der Spannrollenwelle und die Mutter der Spannschraube;

- durch Drehen der Spannschraube im Uhrzeigersinn die Riemenspannung einstellen;

- ziehen Sie die Muttern fest, die die Achse der Spannerschraube halten.

Der Gesamtölverbrauch des Kompressors hängt von der Zuverlässigkeit der Abdichtung des Ölversorgungskanals in der hinteren Abdeckung des Kompressors ab. Entfernen Sie daher regelmäßig nach 10 bis 000 km des Fahrzeugs die hintere Abdeckung und überprüfen Sie die Zuverlässigkeit der Dichtung.

Bei Bedarf werden die Teile der Verschlussvorrichtung in Dieselkraftstoff gewaschen und gründlich von Koksöl gereinigt.

Nach 40-000 km Betrieb Kompressorkopf abbauen, Kolben, Ventile, Sitze, Federn und Luftkanäle von Ölkohleablagerungen reinigen, Saugschlauch abnehmen und ausblasen. Gleichzeitig den Zustand des Entladers und die Dichtheit der Ventile prüfen. Läppen Sie verschlissene Ventile, die die Sitze nicht abdichten, und ersetzen Sie sie durch neue, wenn dies fehlschlägt. Neue Ventile müssen auch geläppt werden.

Achten Sie bei der Überprüfung des Entladers auf die Bewegung der Kolben in den Buchsen, die unter der Wirkung der Federn in ihre ursprüngliche Position zurückkehren müssen, ohne zu klemmen. Es ist auch erforderlich, die Festigkeit der Verbindung zwischen dem Kolben und der Buchse zu überprüfen. Der Grund für ein unzureichendes Anziehen kann ein verschlissener Gummikolbenring sein, der in diesem Fall durch einen neuen ersetzt werden muss.

Entfernen Sie beim Überprüfen und Ersetzen der Ringe nicht den Kompressorkopf, sondern entfernen Sie das Luftzufuhrrohr, entfernen Sie den Kipphebel und die Feder. Der Kolben wird mit einem Drahthaken aus der Fassung herausgezogen, der in ein Loch mit einem Durchmesser von 2,5 mm am Ende des Kolbens eingeführt wird, oder dem horizontalen Kanal des Injektionsgeräts wird Luft zugeführt.

Schmieren Sie die Kolben mit Schmierfett CIATIM-201 GOST 6267-59, bevor Sie sie an Ort und Stelle installieren.

Das vollständige Ablassen von Wasser aus dem Kopf und dem Zylinderblock des Kompressors erfolgt durch ein Ventilventil, das sich im Knie des Kompressorauslassrohrs befindet. Wenn im Kompressor ein Klopfen auftritt, weil der Spalt zwischen den Pleuellagern und den Kurbelwellenzapfen zunimmt, die Pleuellager des Kompressors ersetzen.

Lesen Sie auch Autofahren ZIL-131

Wenn der Kompressor nicht den erforderlichen Druck im System bereitstellt, überprüfen Sie zunächst den Zustand der Leitungen und ihrer Anschlüsse sowie die Dichtheit der Ventile und des Druckreglers. Die Dichtheit wird nach Gehör oder, wenn die Luftleckage gering ist, mit einer Seifenlösung überprüft. Mögliche Ursachen für Luftlecks können Membranlecks sein, die durch die Gewindeanschlüsse im oberen Teil des Gehäuses oder durch das Loch im unteren Teil des Gehäuses auftreten, wenn das Ventil undicht ist. Ersetzen Sie undichte Teile.

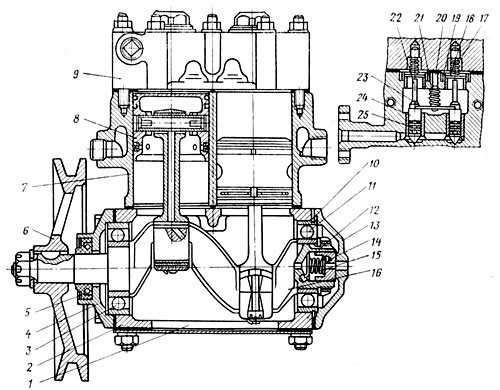

MAZ-Kompressorgerät

Der Kompressor (Abb. 102) ist ein Zweizylinderkolben, der über einen Keilriemen von der Lüfterriemenscheibe angetrieben wird. Der Zylinderkopf und das Kurbelgehäuse sind mit dem Zylinderblock verschraubt, und das Kurbelgehäuse ist mit dem Motor verschraubt. Im mittleren Teil des Zylinderblocks befindet sich ein Hohlraum, in dem sich der Kompressorentlader befindet.

Reis. 102.MAZ Kompressor:

1 - Transportstopfen des Kurbelgehäuses des Kompressors; 2 - Kurbelgehäuse des Kompressors; 3 und 11 - Lager; 4 - vordere Abdeckung des Kompressors; 5 - Stopfbüchse; 6 - Riemenscheibe; 7 - Kompressorzylinderblock; 8 - Kolben mit Pleuel; 9 — der Kopf des Blocks der Zylinder des Kompressors; 10 - Sicherungsring; 12 - Druckmutter; 13 - hintere Abdeckung des Kurbelgehäuses des Kompressors; 14 - Dichtmittel; 15 - Federdichtung; 16 - Kurbelwelle; 17 - Einlassventilfeder; 18 - Einlassventil; 19 - Einlassventilführung; 20 - Führungsfeder des Kipphebels; 21 - Kippfeder; 22 - Einlassventilschaft; 23 - Wippe; 24 - Kolben; 25 - Dichtring

Das Schmiersystem des Kompressors ist gemischt. Öl wird unter Druck von der Motorölleitung zu den Pleuellagern geleitet. Das aus den Pleuellagern austretende Öl wird versprüht, verwandelt sich in einen Ölnebel und schmiert den Zylinderspiegel.

Das Kompressorkühlmittel fließt durch die Rohrleitung vom Motorkühlsystem zum Zylinderblock, von dort zum Zylinderkopf und wird in den Saugraum der Wasserpumpe abgegeben.

Lesen Sie auch Technische Eigenschaften des KamAZ-Motors

Die in den Kompressor eintretende Luft tritt unterhalb der Lamelleneinlassventile 18 ein, die in dem Zylinderblock angeordnet sind. Die Einlaßventile sind in Führungen 19 angeordnet, die ihre seitliche Verschiebung begrenzen. Von oben werden die Ventile durch die Einlassventilfeder gegen den Sitz gedrückt. Die Aufwärtsbewegung des Ventils wird durch die Federführungsstange begrenzt.

Wenn sich der Kolben nach unten bewegt, wird im Zylinder darüber ein Vakuum erzeugt. Der Kanal verbindet den Raum über dem Kolben mit dem Hohlraum über dem Einlassventil. Somit überwindet die in den Kompressor eintretende Luft die Federkraft des Einlassventils 17, hebt es an und strömt hinter dem Kolben in den Zylinder. Wenn sich der Kolben nach oben bewegt, wird die Luft komprimiert, überwindet die Kraft der Rückstellventilfeder, schlägt sie vom Sitz ab und tritt durch die Düsen im pneumatischen System des Autos in die vom Kopf gebildeten Hohlräume ein.

Das Entladen des Kompressors durch Umleiten von Luft durch die offenen Einlassventile wird wie folgt durchgeführt.

Wenn der maximale Druck von 7–7,5 kg/cm2 im pneumatischen System erreicht ist, wird der Druckregler aktiviert, der gleichzeitig Druckluft in den horizontalen Kanal des Entladers leitet.

Unter der Wirkung des erhöhten Drucks heben sich die Kolben 24 zusammen mit den Stangen 22 an, wobei sie den Druck der Federn der Einlassventile überwinden, und die Kipphebel 23 reißen gleichzeitig beide Einlassventile vom Sitz ab. Luft strömt von einem Zylinder zum anderen in die durch die Kanäle gebildeten Lücken, wodurch die Druckluftzufuhr zum pneumatischen System des Autos unterbrochen wird.

Nach dem Reduzieren des Luftdrucks im System sinkt sein Druck in dem mit dem Druckregler verbundenen horizontalen Kanal, die Kolben und Entlastungsstangen senken sich unter der Wirkung der Federn, die Einlassventile setzen sich auf ihren Sitzen ab und der Prozess des Einpressens von Luft das pneumatische System wird erneut wiederholt.

Die meiste Zeit läuft der Kompressor unbelastet und pumpt Luft von einem Zylinder zum anderen. Erst wenn der Druck unter 6,5–6,8 kg/cm2 fällt, wird Luft in das pneumatische System eingeblasen. Dadurch wird der Druck im pneumatischen System begrenzt und der Verschleiß der Kompressorteile reduziert.