Kissen für drei oder wie 3-Zylinder-Motoren montiert werden

Automobilhersteller führen zunehmend Dreizylinder-Motoren in ihr Angebot ein. Obwohl diese Aggregate im Vergleich zu ihren Vierzylinder-Gegenstücken weniger Kraftstoff verbrauchen, verursachen sie andererseits eine Reihe von Schwierigkeiten, die hauptsächlich mit ihrer Montage an Fahrzeugrahmen zusammenhängen.

Was ist das Problem?

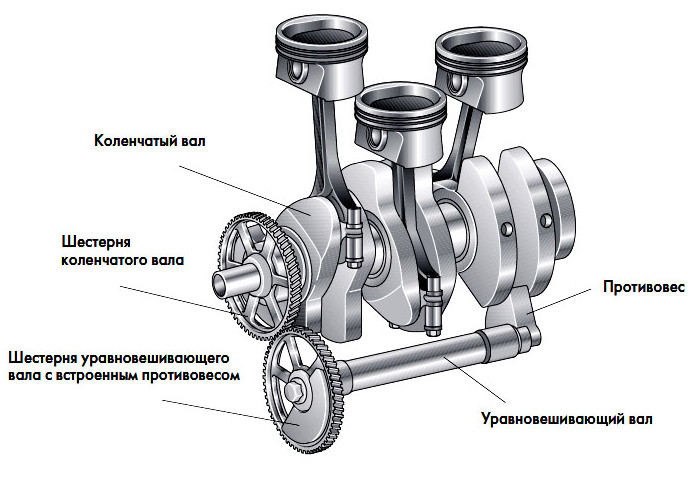

Die reduzierte Anzahl an Zylindern erfordert den Einsatz geeigneter Dämpfungsmechanismen, einschließlich Ausgleichswellen. Anders als bei herkömmlichen Vierzylindermotoren muss die Dämpfungskurve an die individuelle Motorkonstruktion angepasst werden. Um eine einwandfreie Schwingungsdämpfung von Dreizylinderaggregaten zu gewährleisten, werden entsprechende Motorlager eingesetzt, die insbesondere deren Längs- und Querbewegungen begrenzen.

Hydraulische, elektrohydraulische oder Drehmomentbefestigung?

Zum Einbau von Dreizylindermotoren können sowohl hydraulische als auch elektrohydraulische Dämpfer verwendet werden, die eine relativ lange Lebensdauer haben. Heutzutage sind die sogenannten "Brake Mount"-Verbindungspads jedoch allgemein als Lutscher bekannt. Die Vibrationsdämpfung erfolgt bei dieser Lösung durch einen speziellen Verbinder, bei dem eine Buchse am Motor befestigt und die andere mit der Karosserie verschraubt wird. Der Vorteil von „Drehmomentstützen“-Kissen liegt in der stabilen Begrenzung der Motorneigung, der Nachteil in einer deutlich geringeren Lebensdauer im Vergleich zu hydraulischen Kissen.

Was bricht?

Montagehülsen werden im Betrieb mechanisch beschädigt. Der Ausfall eines von ihnen führt zu einem lauteren Motorbetrieb sowie zu Vibrationen (Resonanzschwingungen), die auf die Karosserie übertragen werden. Zu langes Fahren des Fahrzeugs mit defekter(n) Buchse(n) kann zu Schäden an den Getriebekomponenten und in der Folge zu spürbaren Vibrationen an Schalthebel und Lenkrad führen. Mangelnde Schwingungsdämpfung führt im Extremfall zu Schäden an Lenkung, Motor und Getriebe.

Wann ersetzen?

Es gibt keine festgelegte Laufleistung, nach der die Motorairbags ausgetauscht werden müssen. Sie sollten durch neue ersetzt werden, wenn Anzeichen einer Beschädigung festgestellt werden. Aufmerksamkeit! Wenn der beschädigte Belag axial mit einem anderen Belag eingebaut ist (z. B. in der Mitte der Motordämpfungszone), sollten beide ersetzt werden.

Mit variabler Dämpfungscharakteristik

Bei modernen Lösungen zeichnen sich die sogenannten aktiven Motorlager durch variable Dämpfungseigenschaften aus. Eine Möglichkeit besteht darin, einen elektromechanischen Antrieb zu verwenden. Dank ihm ist es möglich, den Dämpfungsgrad an die aktuellen Fahrbedingungen oder den vom Benutzer gewählten Fahrmodus anzupassen sowie den Verlauf der unausgeglichenen Schwingungsdämpfungskennlinie genauer zu steuern (dies ist besonders wichtig bei drei -Zylinder-Reihenmotoren).

Das Gegenteil dieser Methode ist ein Motorlager mit zwei Betriebsmodi (anstelle eines elektromagnetischen Antriebs). Die sogenannte Soft-Charakteristik des Polsters macht sich nur im Leerlauf bemerkbar. Während der Bewegung des Autos wiederum ist die Größe der Dämpfungskraft variabel und stimmt mit den aktuellen Schwingungen des Motors überein.

Wie wird die optimale Dämpfung ausgewählt? Der Betrieb des Motoraufhängungsdämpfers wird von der Steuereinheit gesteuert, die Signale von zwei Quellen empfängt: dem Kurbelwellendrehzahlsensor und den Beschleunigungssensoren (an zwei Motoraufhängungen). Sie liefern Echtzeit-Amplitudendaten zur Vibrationsbeseitigung. Eine andere Möglichkeit, Vibrationen zu reduzieren, besteht darin, ein spezielles Hydrauliksystem im Motoraufhängungsmechanismus zu verwenden. Sie werden durch ein Hydraulikmedium (Hydraulikflüssigkeit auf Basis von Propylenglykol) gedämpft, das in diesem Fall eine interne Masse ist, die Schwingungen ausgleicht. Wie es funktioniert? Die Absorption von Schwingungsenergie mit hoher Amplitude aus dem Aufhängungselement erfolgt als Ergebnis der Strömung des Arbeitsfluids aus der Arbeitskammer (durch Dämpfungskanäle) in die Ausgleichskammer. Diese Strömung regt unerwünschte Schwingungen an und reduziert auch Längs- und Querverschiebungen des Motors. Andererseits wird bei geringer Schwingungsamplitude eine Dämpfung durch eine spezielle schwimmende Membrandichtung erreicht. Wie es funktioniert? Der Druckmittler schwingt im Gegensatz zu den vom Motor erzeugten Schwingungen. Dadurch werden nur geringe unerwünschte Vibrationen auf das Gehäuse übertragen, sodass auf den Einsatz zusätzlicher Ausgleichswellen verzichtet werden kann.