Das Funktionsprinzip der Zahnstange mit hydraulischem Verstärker

Inhalt

Das Funktionsprinzip der Servolenkung basiert auf der kurzfristigen Wirkung des von der Pumpe erzeugten Drucks auf den Zylinder, der die Zahnstange in die richtige Richtung verschiebt und dem Fahrer so beim Lenken des Fahrzeugs hilft. Daher sind Autos mit Servolenkung wesentlich komfortabler, insbesondere beim Manövrieren bei niedriger Geschwindigkeit oder beim Fahren unter schwierigen Bedingungen, da eine solche Zahnstange den größten Teil der zum Drehen des Lenkrads erforderlichen Last übernimmt und der Fahrer ihr nur Befehle gibt, ohne die Rückmeldung zu verlieren von der Straße. .

Die Zahnstange in der Pkw-Industrie hat aufgrund ihrer technischen Eigenschaften, über die wir hier gesprochen haben (Funktionsweise der Zahnstange), andere Arten ähnlicher Geräte längst verdrängt. Trotz der Einfachheit des Designs ist das Funktionsprinzip der Zahnstange mit hydraulischem Verstärker, also einem hydraulischen Verstärker, für die meisten Autobesitzer immer noch unverständlich.

Lenkungsentwicklung – ein kurzer Überblick

Seit dem Aufkommen der ersten Autos ist die Basis der Lenkung ein Untersetzungsgetriebe mit großer Übersetzung, das die Vorderräder des Fahrzeugs auf verschiedene Weise dreht. Ursprünglich handelte es sich um eine Säule mit einem an der Unterseite befestigten Zweibein, daher musste eine komplexe Struktur (Trapez) verwendet werden, um die Vorspannkraft auf die Achsschenkel zu übertragen, an denen die Vorderräder verschraubt waren. Dann wurde eine Zahnstange erfunden, auch ein Getriebe, das die Drehkraft ohne zusätzliche Strukturen auf die Vorderradaufhängung übertrug, und bald ersetzte diese Art von Lenkmechanismus überall die Lenksäule.

Der Hauptnachteil, der sich aus dem Funktionsprinzip dieses Geräts ergibt, konnte jedoch nicht behoben werden. Die Erhöhung des Übersetzungsverhältnisses ermöglichte ein müheloses Drehen des Lenkrades, auch Lenkrad oder Lenkrad genannt, erzwang jedoch mehr Umdrehungen, um den Achsschenkel von der äußersten rechten in die äußerste linke Position oder umgekehrt zu bewegen. Durch die Reduzierung des Übersetzungsverhältnisses wurde die Lenkung schärfer, da das Auto bereits auf eine leichte Lenkradbewegung stärker reagierte. Das Fahren eines solchen Autos erforderte jedoch große körperliche Kraft und Ausdauer.

Versuche, dieses Problem zu lösen, wurden seit Beginn des 50. Jahrhunderts unternommen, einige davon bezogen sich auf die Hydraulik. Der Begriff „Hydraulik“ selbst leitet sich vom lateinischen Wort hydro (hydro) ab, was Wasser oder eine Art flüssige Substanz bedeutet, die in ihrer Fließfähigkeit mit Wasser vergleichbar ist. Bis Anfang der 1951er Jahre des letzten Jahrhunderts beschränkte sich jedoch alles auf experimentelle Muster, die nicht in die Massenproduktion gebracht werden konnten. Der Durchbruch gelang XNUMX, als Chrysler die erste serienmäßig hergestellte Servolenkung (GUR) vorstellte, die in Verbindung mit der Lenksäule arbeitete. Seitdem ist das allgemeine Funktionsprinzip einer hydraulischen Zahnstange oder Lenksäule unverändert geblieben.

Die erste Servolenkung hatte gravierende Mängel:

- den Motor stark belastet;

- verstärktes Lenkrad nur bei mittleren oder hohen Geschwindigkeiten;

- Bei hohen Motordrehzahlen entstand ein Überdruck (Druck) und der Fahrer verlor den Kontakt zur Straße.

Daher erschien ein normal funktionierender hydraulischer Verstärker erst um die Wende des XXI., als der Rechen bereits zum Hauptlenkmechanismus geworden war.

Wie ein hydraulischer Verstärker funktioniert

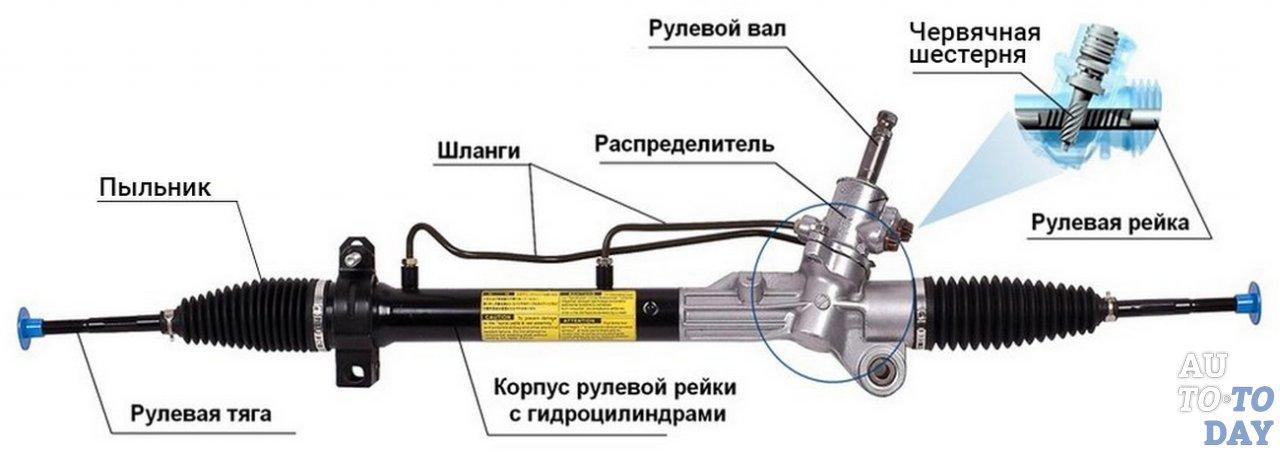

Um das Funktionsprinzip der hydraulischen Zahnstange zu verstehen, müssen die darin enthaltenen Elemente und die von ihnen ausgeführten Funktionen berücksichtigt werden:

- Pumpe;

- Druckreduzierventil;

- Ausdehnungsgefäß und Filter;

- Zylinder (Hydraulikzylinder);

- Verteiler.

Jedes Element ist Teil des hydraulischen Verstärkers, daher ist die korrekte Funktion der Servolenkung nur dann möglich, wenn alle Komponenten ihre Aufgabe eindeutig erfüllen. Dieses Video zeigt das allgemeine Funktionsprinzip eines solchen Systems.

Nassos

Die Aufgabe dieses Mechanismus ist die ständige Zirkulation von Flüssigkeit (Hydrauliköl, ATP oder ATF) durch das Servolenkungssystem unter Erzeugung eines bestimmten Drucks, der zum Drehen der Räder ausreicht. Die Servolenkungspumpe ist über einen Riemen mit der Kurbelwellenriemenscheibe verbunden. Wenn das Fahrzeug jedoch mit einem elektrischen hydraulischen Verstärker ausgestattet ist, erfolgt der Betrieb über einen separaten Elektromotor. Die Leistung der Pumpe ist so gewählt, dass sie auch im Leerlauf die Rotation der Maschine sicherstellt und der bei steigender Drehzahl entstehende Überdruck durch das Druckminderventil ausgeglichen wird.

Die Servolenkungspumpe besteht aus zwei Typen:

- lamellar;

- Ausrüstung.

Servolenkungspumpe

Bei Pkw mit hydraulischer Federung sorgt eine Pumpe für den Betrieb beider Systeme – Servolenkung und Federung, funktioniert jedoch nach dem gleichen Prinzip. Es unterscheidet sich vom Üblichen nur durch die erhöhte Leistung.

Druckreduzierventil

Dieser Teil des hydraulischen Verstärkers arbeitet nach dem Prinzip eines Bypassventils, bestehend aus einer Sperrkugel und einer Feder. Während des Betriebs erzeugt die Servolenkungspumpe eine Flüssigkeitszirkulation mit einem bestimmten Druck, da ihre Leistung höher ist als der Durchsatz von Schläuchen und anderen Elementen. Mit zunehmender Motordrehzahl erhöht sich der Druck im Servolenkungssystem, der über die Kugel auf die Feder wirkt. Die Steifigkeit der Feder ist so gewählt, dass das Ventil bei einem bestimmten Druck öffnet und der Durchmesser der Kanäle seinen Durchsatz begrenzt, sodass der Betrieb nicht zu einem starken Druckabfall führt. Wenn das Ventil öffnet, umgeht ein Teil des Öls das System, wodurch der Druck auf dem erforderlichen Niveau stabilisiert wird.

Druckminderventil für Servolenkung

Obwohl das Druckminderventil in der Pumpe installiert ist, ist es ein wichtiges Element des hydraulischen Verstärkers und daher mit anderen Mechanismen gleichwertig. Seine Fehlfunktion oder Fehlbedienung gefährdet nicht nur die Servolenkung, sondern auch die Verkehrssicherheit auf der Straße. Wenn die Versorgungsleitung aufgrund eines zu hohen Hydraulikdrucks platzt oder ein Leck auftritt, ändert sich die Reaktion des Fahrzeugs auf das Drehen des Lenkrads und ein Unerfahrener Die Person hinter dem Lenkrad riskiert, nicht mit dem Management umzugehen. Daher bedeutet die Vorrichtung der Zahnstange mit hydraulischem Verstärker maximale Zuverlässigkeit sowohl der gesamten Struktur als Ganzes als auch jedes einzelnen Elements.

Ausdehnungsgefäß und Filter

Während des Servolenkungsbetriebs zirkuliert Hydraulikflüssigkeit zwangsweise durch das Servolenkungssystem und wird durch den von der Pumpe erzeugten Druck beeinflusst, was zu einer Erwärmung und Ausdehnung des Öls führt. Der Ausgleichsbehälter nimmt einen Überschuss dieses Materials auf, so dass sein Volumen im System immer gleich bleibt, wodurch Druckstöße durch Wärmeausdehnung vermieden werden. Die Erwärmung des ATP und der Verschleiß der Reibelemente führen zum Auftreten von Metallstaub und anderen Verunreinigungen im Öl. Gelangt dieser Schmutz in die Spule, die auch als Verteiler dient, verstopft er die Löcher und stört die Funktion der Servolenkung, was sich negativ auf das Fahrverhalten des Fahrzeugs auswirkt. Um eine solche Entwicklung zu vermeiden, ist in die Servolenkung ein Filter eingebaut, der verschiedene Rückstände aus der zirkulierenden Hydraulikflüssigkeit entfernt.

Zylinder

Dieser Teil des hydraulischen Verstärkers ist ein Rohr, in dem sich ein Teil der Schiene befindet, auf dem ein hydraulischer Kolben montiert ist. Entlang der Rohrkanten sind Öldichtungen angebracht, die verhindern, dass ATP bei steigendem Druck austritt. Wenn Öl durch die Rohre in den entsprechenden Teil des Zylinders gelangt, bewegt sich der Kolben in die entgegengesetzte Richtung, drückt auf die Zahnstange und wirkt über diese auf die Lenkstangen und Achsschenkel.

Servolenkungszylinder

Dank dieser Servolenkungskonstruktion beginnen sich die Achsschenkel zu bewegen, noch bevor das Antriebsrad die Zahnstange bewegt.

Verteiler

Das Funktionsprinzip der Servolenkung besteht darin, beim Drehen des Lenkrads kurzzeitig Hydraulikflüssigkeit zuzuführen, sodass sich die Zahnstange zu bewegen beginnt, noch bevor der Fahrer ernsthafte Anstrengungen unternimmt. Eine solche kurzfristige Versorgung sowie die Ableitung überschüssiger Flüssigkeit aus dem Hydraulikzylinder erfolgt über einen Verteiler, der oft als Spule bezeichnet wird.

Um das Funktionsprinzip dieses hydraulischen Geräts zu verstehen, ist es nicht nur notwendig, es in einem Abschnitt zu betrachten, sondern auch seine Interaktion mit den übrigen Elementen der Servolenkung genauer zu analysieren. Solange die Position des Lenkrads und der Achsschenkel einander entsprechen, blockiert der Verteiler, auch Schieber genannt, den Flüssigkeitsfluss in den Zylinder von beiden Seiten, sodass der Druck in beiden Hohlräumen gleich ist hat keinen Einfluss auf die Drehrichtung der Felgen. Wenn der Fahrer das Lenkrad dreht, erlaubt ihm die kleine Übersetzung des Zahnstangengetriebes nicht, die Räder schnell und ohne großen Kraftaufwand zu drehen.

Servolenkungsverteiler

Die Aufgabe des Servolenkungsverteilers besteht darin, den Hydraulikzylinder nur dann mit ATP zu versorgen, wenn die Stellung des Lenkrads nicht mit der Stellung der Räder übereinstimmt, d. h. wenn der Fahrer das Lenkrad dreht, zündet und zwingt der Verteiler zunächst Der Zylinder wirkt auf die Achsschenkel. Ein solcher Einfluss sollte kurzfristiger Natur sein und davon abhängen, wie stark der Fahrer das Lenkrad gedreht hat. Das heißt, zuerst muss der Hydraulikzylinder die Räder drehen und dann der Fahrer. Mit dieser Sequenz können Sie beim Drehen nur minimalen Kraftaufwand aufwenden und gleichzeitig „die Straße spüren“.

Arbeitsprinzip

Die Notwendigkeit einer solchen Verteilerbetätigung war eines der Probleme, die die Massenproduktion hydraulischer Verstärker verhinderten, da in einem Auto normalerweise Lenkrad und Lenkgetriebe durch eine starre Welle verbunden sind, die nicht nur die Kraft auf die Achsschenkel überträgt, sondern auch Außerdem gibt es dem Piloten des Fahrzeugs Rückmeldungen von der Straße. Um das Problem zu lösen, musste ich die Anordnung der Welle, die das Lenkrad und das Lenkgetriebe verbindet, komplett ändern. Dazwischen wurde ein Verteiler eingebaut, dessen Grundlage das Torsionsprinzip ist, also ein elastischer Stab, der sich verdrehen kann.

Wenn der Fahrer das Lenkrad dreht, verdreht sich der Torsionsstab zunächst leicht, was zu einer Fehlanpassung zwischen der Position des Lenkrads und der Vorderräder führt. Im Moment einer solchen Nichtübereinstimmung öffnet sich die Verteilerspule und Hydrauliköl gelangt in den Zylinder, wodurch die Zahnstange in die richtige Richtung verschoben und somit die Nichtübereinstimmung beseitigt wird. Der Durchsatz der Verteilerspule ist jedoch gering, sodass die Hydraulik die Anstrengungen des Fahrers nicht vollständig ersetzt. Das heißt, je schneller Sie drehen müssen, desto mehr muss der Fahrer das Lenkrad drehen, was eine Rückmeldung liefert ermöglicht es Ihnen, das Auto auf der Straße zu spüren

Gerät

Um solche Arbeiten durchzuführen, also ATP in den Hydraulikzylinder zu dosieren und die Zufuhr nach Beseitigung der Fehlanpassung zu stoppen, war es notwendig, einen ziemlich komplexen hydraulischen Mechanismus zu schaffen, der nach einem neuen Prinzip funktioniert und aus Folgendem besteht:

- ein mit dem Antriebsrad verbundener Torsionsstab, der beim Drehen des Lenkrads für Fehlanpassung sorgt;

- das Innere der Spule;

- äußeren Teil der Spule.

Die Innen- und Außenteile der Spule grenzen so eng aneinander, dass kein Tropfen Flüssigkeit dazwischen sickert, außerdem sind Löcher für die Zu- und Rückführung von ATP in sie gebohrt. Das Funktionsprinzip dieser Konstruktion besteht in der präzisen Dosierung der dem Zylinder zugeführten Hydraulikflüssigkeit. Wenn die Position von Lenkrad und Zahnstange aufeinander abgestimmt ist, werden die Vor- und Rücklauföffnungen relativ zueinander verschoben und die durch sie hindurchtretende Flüssigkeit gelangt nicht in die Zylinder oder fließt nicht aus diesen heraus, so dass diese ständig gefüllt sind und keine Gefahr besteht des Lüftens. Wenn der Pilot des Autos das Lenkrad dreht, verdreht sich zunächst der Torsionsstab, der äußere und der innere Teil der Spule werden relativ zueinander verschoben, wodurch die Versorgungslöcher auf der einen Seite und die Abflusslöcher auf der anderen Seite kombiniert werden .

Beim Eintritt in den Hydraulikzylinder drückt das Öl auf den Kolben, verschiebt ihn an den Rand, dieser verschiebt sich auf die Schiene und beginnt sich zu bewegen, noch bevor das Antriebsrad auf ihn einwirkt. Wenn sich die Zahnstange verschiebt, verschwindet die Nichtübereinstimmung zwischen den äußeren und inneren Teilen der Spule, wodurch die Ölzufuhr allmählich stoppt, und wenn die Position der Räder das Gleichgewicht mit der Position des Lenkrads erreicht, sind die ATP-Zufuhr und -Ausgabe ausgeglichen völlig blockiert. In diesem Zustand übernimmt der Zylinder, dessen beide Teile mit Öl gefüllt sind und zwei geschlossene Systeme bilden, eine stabilisierende Funktion, sodass beim Auftreffen auf eine Bodenwelle ein deutlich geringerer Impuls das Lenkrad erreicht und das Lenkrad nicht ausreißt die Hände des Fahrers.

Abschluss

Das Funktionsprinzip der Servolenkung basiert auf der kurzfristigen Wirkung des von der Pumpe erzeugten Drucks auf den Zylinder, der die Zahnstange in die richtige Richtung verschiebt und dem Fahrer so beim Lenken des Fahrzeugs hilft. Daher sind Autos mit Servolenkung wesentlich komfortabler, insbesondere beim Manövrieren bei niedriger Geschwindigkeit oder beim Fahren unter schwierigen Bedingungen, da eine solche Zahnstange den größten Teil der zum Drehen des Lenkrads erforderlichen Last übernimmt und der Fahrer ihr nur Befehle gibt, ohne die Rückmeldung zu verlieren von der Straße. .

Sehen Sie sich dieses Video auf YouTube an