Kraftstoffsysteme von Benzin- und Dieselmotoren

Inhalt

Das Antriebssystem stellt die Hauptfunktion des Kraftwerks bereit – die Lieferung von Energie aus dem Kraftstofftank an den Verbrennungsmotor (ICE), der sie in mechanische Bewegung umwandelt. Es ist wichtig, ihn so zu entwickeln, dass der Motor in den unterschiedlichsten Betriebsarten immer die richtige Menge an Benzin oder Dieselkraftstoff erhält, nicht mehr und nicht weniger. Und wenn möglich, speichern Sie Ihre Parameter so lange wie möglich, ohne die Genauigkeit der Arbeit zu verlieren.

Zweck und Funktion des Kraftstoffsystems

Auf einer erweiterten Basis werden die Funktionen des Systems in Transportieren und Dosieren unterteilt. Die Ausrüstung für das Erste beinhaltet:

- ein Kraftstofftank, in dem ein Vorrat an Benzin- oder Dieselkraftstoff gelagert wird;

- Druckerhöhungspumpen mit unterschiedlichen Ausgangsdrücken;

- Filteranlage zur Grob- und Feinreinigung, mit oder ohne Absetzbecken;

- Kraftstoffleitungen aus flexiblen und starren Schläuchen und Rohrleitungen mit entsprechenden Armaturen;

- zusätzliche Einrichtungen zur Belüftung, Gasrückführung und Sicherheit bei Unfällen.

Die Dosierung der erforderlichen Kraftstoffmenge erfolgt durch Systeme unterschiedlicher Komplexität, darunter:

- Vergaser in veralteten Motoren;

- Motorsteuergeräte mit einem System von Sensoren und Aktoren;

- Einspritzdüsen;

- Hochdruckpumpen mit Dosierfunktionen;

- mechanische und hydraulische Steuerungen.

Die Kraftstoffversorgung ist eng mit der Luftversorgung des Motors verbunden, es handelt sich jedoch um unterschiedliche Systeme, sodass die Verbindung zwischen ihnen nur über elektronische Steuerungen und den Ansaugkrümmer hergestellt wird.

Organisation der Benzinversorgung

Zwei Systeme sind grundlegend verschieden, die für die richtige Zusammensetzung des Arbeitsgemisches verantwortlich sind - Vergaser, bei dem die Geschwindigkeit der Benzinzufuhr durch die Geschwindigkeit des von den Kolben angesaugten Luftstroms bestimmt wird, und Einspritzung unter Druck, bei der das System nur überwacht den Luftstrom und die Motormodi und dosiert den Kraftstoff selbst.

Vergaser

Die Versorgung mit Benzin mit Hilfe von Vergasern ist bereits veraltet, da es unmöglich ist, damit Umweltstandards einzuhalten. Auch der Einsatz von Elektronik- oder Unterdrucksystemen in Vergasern half nicht. Jetzt werden diese Geräte nicht verwendet.

Das Funktionsprinzip des Vergasers bestand darin, durch seine Diffusoren einen zum Ansaugkrümmer gerichteten Luftstrom zu leiten. Eine spezielle profilierte Verengung der Diffusoren bewirkte einen Druckabfall im Luftstrahl gegenüber dem atmosphärischen Druck. Aufgrund des resultierenden Tropfens wurde Benzin von den Sprühern zugeführt. Seine Menge wurde durch die Bildung einer Kraftstoffemulsion in der Zusammensetzung begrenzt, die durch die Kombination von Kraftstoff- und Luftstrahlen bestimmt wurde.

Die Vergaser wurden durch kleine Druckänderungen in Abhängigkeit von der Durchflussmenge gesteuert, nur der Kraftstoffstand in der Schwimmerkammer war konstant, der durch Pumpen und Schließen des Einlassabsperrventils gehalten wurde. Es gab viele Systeme in Vergasern, von denen jedes für seinen eigenen Motormodus verantwortlich war, vom Start bis zur Nennleistung. All dies funktionierte, aber die Qualität der Dosierung wurde schließlich unbefriedigend. Es war unmöglich, das Gemisch genau einzustellen, was für die aufkommenden Abgaskatalysatoren notwendig war.

Kraftstoffeinspritzung

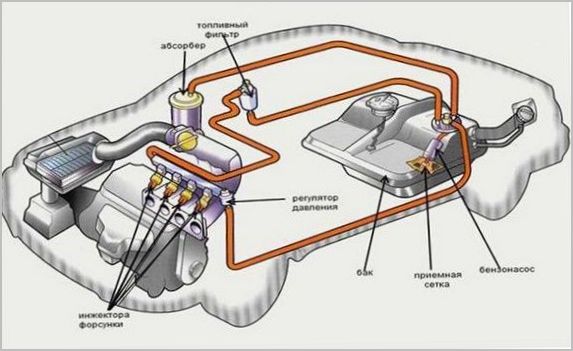

Die Festdruckinjektion hat grundlegende Vorteile. Es wird von einer im Tank installierten Elektropumpe mit integriertem oder ferngesteuertem Regler erzeugt und mit der erforderlichen Genauigkeit aufrechterhalten. Sein Wert liegt in der Größenordnung von mehreren Atmosphären.

Benzin wird dem Motor durch Injektoren zugeführt, bei denen es sich um Magnetventile mit Zerstäubern handelt. Sie öffnen, wenn sie ein Signal vom elektronischen Motorsteuersystem (ECM) erhalten, und schließen nach einer berechneten Zeit und geben genau so viel Kraftstoff ab, wie für einen Motorzyklus benötigt wird.

Anfänglich wurde eine einzelne Düse verwendet, die sich anstelle des Vergasers befand. Ein solches System wurde Zentral- oder Einzeleinspritzung genannt. Nicht alle Mängel wurden beseitigt, daher haben modernere Strukturen separate Düsen für jeden Zylinder.

Verteilte und direkte (direkte) Einspritzsysteme werden nach der Position der Düsen unterteilt. Im ersten Fall versorgen die Einspritzdüsen den Ansaugkrümmer in der Nähe des Ventils mit Kraftstoff. In dieser Zone wird die Temperatur erhöht. Und ein kurzer Weg zum Brennraum lässt kein Benzin kondensieren, was bei der Einzeleinspritzung ein Problem war. Darüber hinaus wurde es möglich, den Durchfluss zu phasenweise zu steuern und Benzin genau in dem Moment freizugeben, in dem sich das Einlassventil eines bestimmten Zylinders öffnet.

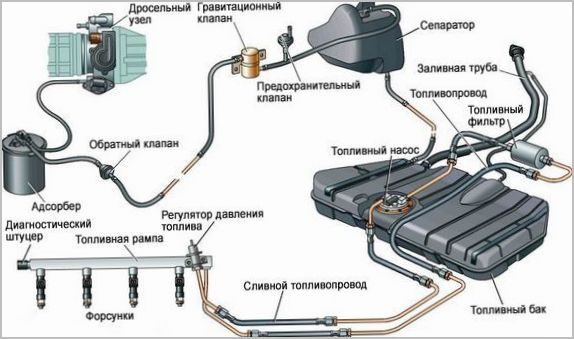

Noch effizienter arbeitet die Direkteinspritzung. Wenn sich die Düsen in den Köpfen befinden und direkt in den Brennraum eingeführt werden, können modernste Verfahren der Mehrfacheinspritzung in einem oder zwei Zyklen, der geschichteten Zündung und der komplexen Verwirbelung des Gemisches verwendet werden. Dies verbessert die Effizienz, erzeugt jedoch Zuverlässigkeitsprobleme, die zu höheren Kosten von Teilen und Baugruppen führen. Insbesondere brauchen wir eine Hochdruckpumpe (Hochdruck-Kraftstoffpumpe), spezielle Düsen und dafür zu sorgen, dass der Ansaugtrakt durch das Rückführsystem von Verunreinigungen gereinigt wird, da jetzt kein Benzin zum Ansaugen zugeführt wird.

Kraftstoffausrüstung für Dieselmotoren

Der Betrieb mit Kompressionszündungs-HFO hat seine eigenen Besonderheiten, die mit den Schwierigkeiten der feinen Zerstäubung und der hohen Dieselkompression verbunden sind. Daher hat die Kraftstoffausrüstung wenig mit Benzinmotoren gemeinsam.

Separate Einspritzpumpe und Pumpe-Düse-Einheit

Der für eine hochwertige Einspritzung in hochverdichtete Heißluft erforderliche hohe Druck wird durch Hochdruck-Kraftstoffpumpen erzeugt. Nach dem klassischen Schema wird seinen Kolben, dh Kolbenpaaren mit minimalem Spiel, nach gründlicher Reinigung Kraftstoff von einer Druckerhöhungspumpe zugeführt. Die Kolben werden vom Motor über eine Nockenwelle angetrieben. Dieselbe Pumpe führt die Dosierung durch Drehen der Kolben durch eine mit dem Pedal verbundene Zahnstange durch, und der Zeitpunkt der Injektion wird aufgrund der Synchronisierung mit den Gasverteilungswellen und des Vorhandenseins zusätzlicher automatischer Regler bestimmt.

Jedes Kolbenpaar ist durch eine Hochdruckkraftstoffleitung mit Einspritzdüsen verbunden, bei denen es sich um einfache federbelastete Ventile handelt, die in die Brennkammern geführt werden. Um die Konstruktion zu vereinfachen, werden manchmal sogenannte Pumpe-Injektoren verwendet, die aufgrund des Kraftantriebs von den Nockenwellennocken die Funktionen von Hochdruckkraftstoffpumpen und Sprühern vereinen. Sie haben ihre eigenen Kolben und Ventile.

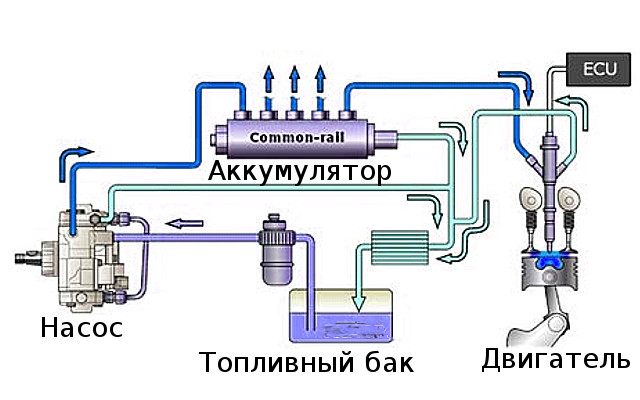

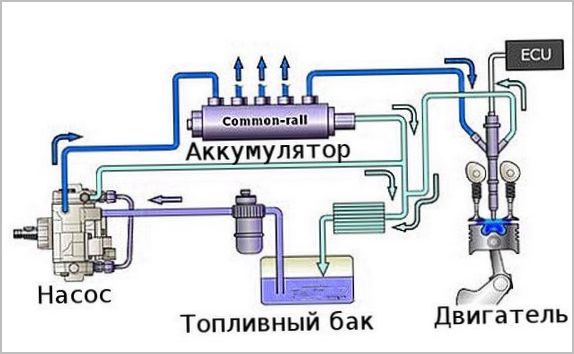

Typ Common Rail mit Haupteinspritzung

Das Prinzip der elektronischen Steuerung von Düsen, die an einer gemeinsamen Hochdruckleitung angeschlossen sind, ist perfekter geworden. Jeder von ihnen verfügt über ein elektrohydraulisches oder piezoelektrisches Ventil, das sich auf Befehl der elektronischen Einheit öffnet und schließt. Die Rolle der Einspritzpumpe beschränkt sich nur darauf, den erforderlichen Druck im Rail aufrechtzuerhalten, der mit diesem Prinzip auf 2000 Atmosphären oder mehr gebracht werden könnte. Dadurch konnte der Motor genauer gesteuert und an die neuen Toxizitätsnormen angepasst werden.

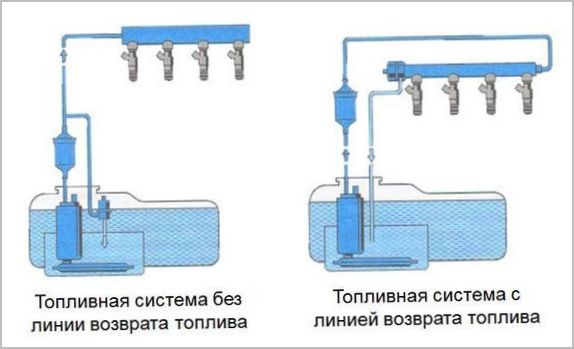

Anwendung von Kraftstoffrücklaufleitungen

Neben der direkten Kraftstoffversorgung des Motorraums wird teilweise auch ein Rücklauf durch eine separate Rücklaufleitung genutzt. Dies hat verschiedene Zwecke, von der Erleichterung der Druckregulierung an verschiedenen Stellen im System bis zur Organisation einer kontinuierlichen Kraftstoffzirkulation. In letzter Zeit wird der Rückfluss in den Tank selten verwendet, normalerweise wird er nur zur Lösung lokaler Probleme benötigt, beispielsweise zur Steuerung der Hydraulik von Direkteinspritzdüsen.