Hinterachse MAZ

Inhalt

Die Reparatur der MAZ-Hinterachse besteht im Austausch verschlissener oder beschädigter Teile. Die Konstruktion der Hinterachse ermöglicht es, die meisten Reparaturen durchzuführen, ohne sie aus dem Fahrzeug auszubauen.

Um den Wellendichtring des Antriebsgetriebes auszutauschen, müssen Sie:

- die Kardanwelle vom Flansch 14 (siehe Abb. 72) der Getriebewelle trennen;

- Mutter 15 abschrauben und abschrauben, Flansch 14 und Scheibe 16 entfernen;

- Lösen Sie die Befestigungsmuttern des Stopfbuchsdeckels 13 und verwenden Sie die Demontageschrauben, um den Stopfbuchsdeckel zu entfernen;

- Ersetzen Sie die Stopfbuchse, füllen Sie ihre inneren Hohlräume mit Fett 1-13 und montieren Sie die Baugruppe in umgekehrter Reihenfolge der Demontage (die Stopfbuchse wird bündig mit dem äußeren Ende des Deckels gedrückt).

Wenn die Stopfbuchse 9 (siehe Abb. 71) ersetzt werden muss, muss die Achswelle:

- Lassen Sie das Öl aus dem Kurbelgehäuse der Brücke ab, indem Sie die Ablass- und Einfüllstopfen lösen.

- die Kardanwelle trennen;

- kleine Abdeckungen 7 (siehe Abb. 73) der Radgetriebe entfernen;

- Lösen Sie die Befestigungsschraube der großen Kappe 15 und schrauben Sie sie in die Gewindelöcher an den Enden der Achswellen 22, und entfernen Sie sie vorsichtig zusammen mit den Sonnenrädern 11 von den Radgetrieben.

- Schrauben Sie die Muttern von den Stehbolzen ab, mit denen das Zentralgetriebe am Achslager befestigt ist (mit Ausnahme der beiden oberen). Entfernen Sie danach mit einem Wagen mit Hebebühne das Getriebe, schrauben Sie zwei abnehmbare Schrauben in den Getriebeflansch am Achswellengehäuse und ersetzen Sie nach dem Entfernen der verbleibenden zwei oberen Muttern den Wellendichtring des Achsgetriebes durch einen Abzieher, indem Sie das Innere füllen Hohlraum mit Fett 1-13.

Die Montage der Hinterachse erfolgt in umgekehrter Reihenfolge, wobei die Achswellen vorsichtig und verdreht eingebaut werden müssen, um ein Verdrehen der Dichtlippe zu vermeiden.

In der Regel ist die Brückenreparatur mit dem Ausbau und der Demontage des Zentralgetriebes oder Radantriebs verbunden.

Demontage des Zentralgetriebes MAZ

Vor dem Ausbau des Zentralgetriebes muss das Öl aus dem Achsgehäuse abgelassen, die Kardanwelle getrennt und die Feststellbremse gelöst werden. Entfernen Sie dann die kleinen Radgetriebedeckel, schrauben Sie die große Radgetriebedeckelschraube heraus und entfernen Sie die Achswellen durch abwechselndes Drehen in den Gewindebuchsen an den Enden der Achswellen vom Differential. Lösen Sie die Stehbolzen, mit denen das Zentralgetriebe am Achsgehäuse befestigt ist, und entfernen Sie das Getriebe mit einem Dolly.

Das Zentralgetriebe wird am bequemsten auf einer Schwenkhalterung demontiert. Wenn keine Stütze vorhanden ist, kann eine niedrige Werkbank mit einer Höhe von 500-600 mm verwendet werden.

Die Reihenfolge zur Demontage des Getriebes ist wie folgt:

- Entfernen Sie das Antriebsrad 20 (siehe Abb. 72) komplett mit Lagern;

- Muttern 29 und 3 von Differentialdeckeln abschrauben;

- die Differentiallagerdeckel 1 entfernen;

- Lösen Sie die Muttern von den Stehbolzen der Differentialschalen und öffnen Sie das Differential (entfernen Sie die Satelliten, Seitenräder, Anlaufscheiben).

Die klappbaren Teile des Zentralgetriebes waschen und sorgfältig prüfen. Überprüfen Sie den Zustand der Lager, an deren Arbeitsflächen keine Abplatzungen, Risse, Dellen, Ablösungen sowie Zerstörungen oder Beschädigungen der Rollen und Separatoren auftreten dürfen.

Achten Sie bei der Inspektion der Zahnräder auf das Fehlen von Spänen und Brüchen der Zähne, Risse, Späne der Zementschicht auf der Oberfläche der Zähne.

Bei erhöhten Geräuschen der Zahnräder des Zentralgetriebes im Betrieb kann der Wert des Seitenspiels von 0,8 mm als Grundlage für den Austausch eines Kegelradpaares dienen.

Antriebs- und Abtriebskegelrad ggf. satzweise erneuern, da sie werkseitig paarweise auf Kontakt- und Flankenspiel abgestimmt sind und die gleiche Kennzeichnung haben.

Achten Sie bei der Inspektion der Teile des Differentials auf den Zustand der Oberfläche der Kreuzhälse, Löcher und sphärischen Oberflächen der Satelliten, der Lagerflächen der Seitenräder, der Lagerscheiben und der Endflächen der Differentialschalen. die gratfrei sein müssen.

Bei starkem Verschleiß oder losem Sitz die Satellitenbuchse ersetzen. Eine frische Buchse wird nach dem Einpressen in den Satelliten auf einen Durchmesser von 26 ^ + 0,045 mm verarbeitet.

Bei starkem Verschleiß der Bronze-Lagerscheiben der Achswellen müssen diese ausgetauscht werden. Die Dicke der neuen Bronzescheiben beträgt 1,5 mm. Nach dem Zusammenbau des Differentials wird empfohlen, den Abstand zwischen dem Achswellenrad und der tragenden Bronzescheibe zu messen, der zwischen 0,5 und 1,3 mm betragen sollte. Der Abstand wird mit einer Fühlerlehre durch das Fenster in den Differentialschalen gemessen, wenn die Satelliten bis zum Versagen in die Stützscheiben einlaufen und das Achswellenrad gegen die Satelliten gedrückt wird, dh spielfrei in sie eingreift. Differenzbecher werden als Satz ersetzt.

Bauen Sie das Zentralgetriebe in folgender Reihenfolge zusammen:

- Antriebsrad montieren, in das Lagergehäuse einbauen und Kegellager mit Vorspannung einstellen;

- Differential montieren, in das Kurbelgehäuse einbauen und Differentiallager mit Vorspannung einstellen;

- Installieren Sie das Antriebsrad im Getriebegehäuse.

- den Eingriff der Kegelräder einstellen;

- Schrauben Sie den angetriebenen Zahnradbegrenzer bis zum Anschlag in das Zahnrad und lösen Sie ihn dann um 1/10-1/13 Umdrehung, was einem Abstand von 0,15-0,2 mm zwischen ihnen entspricht, und ziehen Sie die Kontermutter fest.

Demontage des Radantriebs und Ausbau der Hinterradnabe

Die Demontagereihenfolge ist wie folgt:

- lösen Sie die Muttern an den Hinterrädern;

- Stellen Sie einen Wagenheber unter eine Seite des Hinterachsträgers und

- Hängen Sie den Eimer mit Rädern auf, stellen Sie ihn auf eine Stütze und entfernen Sie den Wagenheber.

- Lösen Sie die Muttern, die die Hinterräder halten, entfernen Sie die Klemmen und das äußere Rad, den Distanzring und das innere Rad;

- lassen Sie das Öl aus dem Radgetriebe ab;

- Entfernen Sie die große Abdeckung 14 (siehe Abb. 73) von der Radantriebsbaugruppe mit der kleinen Abdeckung 7;

- Entfernen Sie das angetriebene Zahnrad 1, verwenden Sie dazu zwei Schrauben von der großen Abdeckung als Abzieher.

- Schrauben Sie die Schraube der großen Abdeckung in die Gewindebohrung der Halbwelle 22, entfernen Sie die Halbwelle mit dem zentralen Zahnrad 11 als Ganzes;

- Lösen Sie die Sicherungsbolzen der 3 Achsen von den Satelliten, installieren Sie den Abzieher und entfernen Sie die Achsen der 5 Satelliten, entfernen Sie dann die Satelliten komplett mit Lagern;

- schrauben Sie die Kontermutter 27 von den Nabenlagern ab, entfernen Sie den Haltering 26, schrauben Sie die Mutter 25 von den Lagern ab und entfernen Sie die innere Schale 21 vom Träger;

- Entfernen Sie das Lagerdistanzstück, installieren Sie den Nabenabzieher und entfernen Sie die Nabenbaugruppe mit der Bremstrommel.

Beim Austausch von Wellendichtring und Nabenlager müssen Sie:

- Lösen Sie die Befestigungsschrauben der Bremstrommel und entfernen Sie die Abdeckung des Staubsammlers und der Stopfbuchse.

- Entfernen Sie die Stopfbuchse vom Deckel und bauen Sie eine neue Stopfbuchse mit leichten Hammerschlägen ein;

- Mit einem Abzieher die Außen- und Innenringe des Radlagers herausziehen.

Naben- und Radgetriebeteile spülen und sorgfältig inspizieren.

Ein Abplatzen der Aufkohlungsschicht auf der Oberfläche der Verzahnung ist nicht zulässig. Bei Rissen oder abgebrochenen Zähnen sollten die Zahnräder ausgetauscht werden.

Die Anlage der Nabe und die Anlage des Antriebes des Rades wird auf den Kopf gestellt. Dabei ist zu berücksichtigen, dass das Doppelkegel-Innenlager mit einer garantierten Vorspannung gefertigt wird, die durch den Einbau eines Distanzrings sichergestellt wird. Bei dieser Montage ist das Lager an den Enden der Käfige und auf der Außenfläche des Distanzrings gekennzeichnet. Dieses Lager sollte nur als kompletter Satz entsprechend der Marke verbaut werden.

Der Austausch einzelner Teile des Bausatzes ist nicht zulässig, da sich dadurch das Axialspiel des Lagers verändert, was zu dessen Zerstörung führt.

Die Nabenlager sind nicht einstellbar, jedoch wird eine korrekte Nabenausrichtung sichergestellt, indem die inneren Laufringe dieser Lager mit einer Mutter und einer Kontermutter festgezogen werden. Die zum Anziehen der Nabenlagermutter erforderliche Kraft sollte ungefähr 80-100 kg bei einem Schraubenschlüssel mit einem 500-mm-Ringschlüssel betragen.

Wartung der Hinterachse MAZ

Die Wartung der Hinterachse besteht aus der Überprüfung und Aufrechterhaltung des erforderlichen Schmierniveaus im Zwischengetriebe und den Radgetrieben, dem rechtzeitigen Wechsel des Schmiermittels, der Reinigung der Belüftungsöffnungen, der Überprüfung und dem Festziehen der Befestigungselemente, der Überprüfung des Betriebsgeräuschs und der Temperatur der Hinterachsheizung.

Bei der Wartung der Hinterachse ist besonders auf die Einstellung des Zentralgetriebes zu achten. Die Einstellung erfolgt bei ausgebautem Getriebe; In diesem Fall werden zuerst die Kegellager des Antriebskegelrads und die Differentiallager eingestellt und dann die Kegelräder entlang der Kontaktfläche.

Um die Lager des Antriebskegelrades einzustellen, müssen Sie:

- Demontieren Sie die Feststellbremse und entfernen Sie die Bremssattelabdeckung 9 (siehe Abb. 72);

- das Öl ablassen;

- Lösen Sie die Muttern an den Stehbolzen des Lagergehäuses des Antriebsrads und entfernen Sie das Gehäuse 27 mit der Antriebskegelradbaugruppe mit den abnehmbaren Schrauben 9;

- Befestigen Sie das Kurbelgehäuse 9 in einem Schraubstock und bestimmen Sie das Axialspiel der Lager mit einem Indikator.

- Nach dem Lösen des Kurbelgehäuses 9 das Antriebskegelrad in einen Schraubstock einspannen (weiche Metallunterlagen in die Backen des Schraubstocks legen). Flanschmutter 15 lösen und abschrauben, Scheibe und Flansch abnehmen. Entfernen Sie die Abdeckung mit abnehmbaren Schrauben. Den Ölabweiser 12, den Innenring des vorderen Lagers und die Einstellscheibe 11 entfernen;

- Messen Sie die Dicke der Einstellscheibe und berechnen Sie, auf welchen Wert sie reduziert werden muss, um das axiale Spiel zu beseitigen und eine Vorspannung zu erhalten (die Verringerung der Dicke der Scheibe sollte der Summe der gemessenen axialen Wellenspiele entsprechen). des Indikators und der Vorspannungswert von 0,03-0,05 mm);

- Schleifen Sie die Einstellscheibe auf den erforderlichen Wert, installieren Sie sie und andere Teile, mit Ausnahme des Deckels 13 mit der Stopfbuchse, die nicht installiert werden sollte, da die Reibung der Stopfbuchse am Hals des Flansches keine genaue Einstellung zulässt Messen Sie das Widerstandsmoment beim Drehen des Zahnrads in den Lagern. Drehen Sie beim Anziehen der Bundmutter das Lagergehäuse so, dass die Rollen richtig in den Laufringen sitzen;

- Überprüfen Sie die Vorspannung der Lager entsprechend der Größe des Moments, das zum Drehen des Antriebsrads erforderlich ist und 0,1 bis 0,3 kgm betragen sollte. Dieses Moment kann mit einem Drehmomentschlüssel an der Mutter 15 oder durch Messen der Kraft ermittelt werden, die auf das Loch im Flansch für die Befestigungsschrauben der Propellerwelle ausgeübt wird (Abb. 75). Die senkrecht zum Radius der Bohrungen im Flansch aufgebrachte Kraft sollte zwischen 1,3 und 3,9 kg liegen. Beachten Sie, dass eine zu hohe Vorspannung in Kegelrollenlagern dazu führt, dass sie sich erhitzen und schnell verschleißen. Bei normaler Lagervorspannung die Mutter von der Ritzelwelle unter Beachtung der Position und des Flansches entfernen, dann den Deckel 13 (siehe Abb. 72) mit der Stopfbuchse wieder montieren und die Baugruppe abschließend zusammenbauen.

Die Spannung der Differentiallager wird mit den Muttern 3 und 29 eingestellt, die gleich tief eingeschraubt werden müssen, um die Position des Zahnrads nicht zu stören, bis die erforderliche Vorspannung in den Lagern erreicht ist.

Die Lagervorspannung wird durch das zum Drehen des Differenzials erforderliche Drehmoment bestimmt, das im Bereich von 0,2–0,3 kgm (ohne Kegelrad) liegen sollte. Dieses Moment wird mit einem Drehmomentschlüssel oder durch Messen der auf den Radius der Differentialschalen ausgeübten Kraft bestimmt und beträgt 2,3-3,5 kg.

Reis. 75. Festsitz des Lagers der Antriebsradwelle des Zentralgetriebes prüfen

Gehen Sie zum Prüfen und Einstellen des Kegelradeingriffs wie folgt vor:

- vor dem Einbau des Kurbelgehäuses 9 Lager mit dem Antriebszahnrad in das Getriebegehäuse, die Zähne der Kegelräder trocknen und drei oder vier Zähne des Antriebszahnrads mit einer dünnen Farbschicht vollflächig einfetten;

- das Kurbelgehäuse 9 mit dem Antriebszahnrad in das Kurbelgehäuse des Getriebes einbauen; Schrauben Sie die Muttern auf die vier Kreuzbolzen und drehen Sie das Antriebsrad hinter dem Flansch 14 (hin und her);

- Anhand der an den Zähnen des angetriebenen Zahnrads erhaltenen Spuren (Kontaktpunkte) (Tabelle 7) werden der korrekte Eingriff der Zahnräder und die Art der Zahnradeinstellung festgestellt. Der Zahnradeingriff wird reguliert, indem die Anzahl der Abstandshalter 18 unter dem Flansch des Lagergehäuses des Antriebsrads und der Muttern 3 und 29 geändert wird, ohne die Einstellung der Differentiallager zu stören. Um das Antriebszahnrad vom Abtriebszahnrad weg zu bewegen, müssen zusätzliche Ausgleichsscheiben unter den Kurbelgehäuseflansch gelegt werden, und wenn nötig, um die Zahnräder zusammenzubringen, müssen die Ausgleichsscheiben entfernt werden.

Die Muttern 3 und 29 dienen zum Bewegen des angetriebenen Zahnrads.Um die Einstellung der Lager 30 des Differentials nicht zu stören, müssen die Muttern 3 und 29 im gleichen Winkel gedreht (abgeschraubt) werden.

Beim Einstellen der Kupplung (entlang der Kontaktfläche) an den Zahnradzähnen wird der seitliche Abstand zwischen den Zähnen beibehalten, dessen Wert für ein neues Zahnradpaar innerhalb von 0,2 bis 0,5 Mikrometer liegen sollte. Das Verringern des Seitenspiels zwischen den Zahnradzähnen durch Verschieben der Kontaktfläche von der empfohlenen Position ist nicht zulässig, da dies zu einer Verletzung des korrekten Eingriffs der Zahnräder und deren schnellem Verschleiß führt.

Ziehen Sie nach dem Einstellen des Zahnradeingriffs alle Bolzen fest, mit denen das Lagergehäuse am Getriebegehäuse befestigt ist, stellen Sie die Anschläge auf die Lagermuttern ein und ziehen Sie den Begrenzer 25 fest, bis zwischen dem Cracker und dem angetriebenen Zahnrad ein Mindestspiel von 0 bis 0,15 mm erreicht ist (Der minimale Abstand wird eingestellt, indem die Zahnräder des angetriebenen Zahnrads pro Umdrehung gedreht werden). Sichern Sie danach den Abtriebsradbegrenzer 0,2 mit einer Kontermutter.

Beim Ausbau des Zentralgetriebes aus dem Fahrzeug (zur Einstellung oder Reparatur) den werkseitig auf 0,5-1,3 mm eingestellten Spalt zwischen der Endebene des Seitengetriebes und der Stützscheibe prüfen.

Der Abstand wird mit einer Fühlerlehre durch die Fenster in den Differentialschalen überprüft, wenn die Satelliten bis zum Versagen in die Stützscheiben einlaufen und das Achswellenrad gegen die Satelliten gedrückt wird, dh spielfrei in sie eingreift.

Mögliche Fehlfunktionen der Hinterachse und Möglichkeiten zu deren Beseitigung sind in Tabelle XNUMX aufgeführt.

| Die Position der Aufstandsfläche am Abtriebsrad | So finden Sie die richtige Ausrüstung | |

| Hin und her | ||

| Kegelradkontakt korrigieren | ||

| Bewegen Sie das angetriebene Zahnrad zum Antriebszahnrad. Wenn dies zu einem zu geringen Zahnradzahnabstand führt, bewegen Sie das Antriebszahnrad vom angetriebenen Zahnrad weg. | ||

| Bewegen Sie das angetriebene Zahnrad vom Antriebszahnrad weg. Wenn dies zu übermäßigem Zahnspiel führt, das Antriebszahnrad in die angetriebene Position bringen. | ||

| Bewegen Sie das angetriebene Zahnrad zum Antriebszahnrad. Wenn gleichzeitig das Spiel in der Kupplung geändert werden muss, das Antriebszahnrad auf das angetriebene Zahnrad übertragen | ||

| Bewegen Sie das angetriebene Zahnrad vom Antriebszahnrad weg. Wenn dazu das Spiel in der Kupplung geändert werden muss, bewegen Sie das Antriebszahnrad vom angetriebenen Zahnrad weg. | ||

| Bewegen Sie das Antriebszahnrad in Richtung des angetriebenen Zahnrads. Wenn das Spiel in der Kupplung zu klein ist, bewegen Sie das Abtriebsrad vom Antriebsrad weg. | ||

| Bewegen Sie das Antriebszahnrad vom angetriebenen Zahnrad weg. Wenn zu viel Spiel vorhanden ist, das Abtriebsrad in Richtung des Antriebsrads verschieben. |

Lesen Sie auch die Spezifikationen der Winde ZIL-131

| Ursache der Störung | Ressource |

| Erhöhung der Brückenheizung | |

| Zu viel oder zu wenig Öl im Kurbelgehäuse | Prüfen und ergänzen Sie den Ölstand im Kurbelgehäuse |

| Falsche Gangschaltung | Getriebe einstellen |

| Erhöhte Lagervorspannung | Lagerspannung einstellen |

| Erhöhtes Brückenrauschen | |

| Verletzung der Passung und des Eingriffs von Kegelrädern | Kegelrad einstellen |

| Abgenutzte oder falsch ausgerichtete Kegellager | Überprüfen Sie den Zustand der Lager, tauschen Sie sie gegebenenfalls aus und stellen Sie die Festigkeit ein |

| Starker Getriebeverschleiß | Verschlissene Zahnräder erneuern und Getriebe einstellen |

| Erhöhter Lärm der Straßenbrücke in der Kurve | |

| Differentialfehler | Differenzial zerlegen und Fehler beheben |

| Geräusche vom Allradantrieb | |

| Falsche Gangschaltung | Trägerzahnräder oder Tassen ersetzen. |

| Verwendung des falschen Radantriebsöls | Ölwechsel mit Kurbelgehäusespülung |

| Unzureichender Ölstand | Öl in den Radkasten einfüllen |

| Ölaustritt durch Dichtungen | |

| Abgenutzte oder beschädigte Dichtungen | Dichtungen ersetzen |

Hinterachsgerät MAZ

Die Hinterachse (Abb. 71) überträgt das Drehmoment von der Kurbelwelle des Motors über die Kupplung, das Getriebe und die Kardanwelle auf die Antriebsräder des Fahrzeugs und ermöglicht mithilfe des Differentials, dass sich die Antriebsräder mit unterschiedlichen Winkelgeschwindigkeiten drehen.

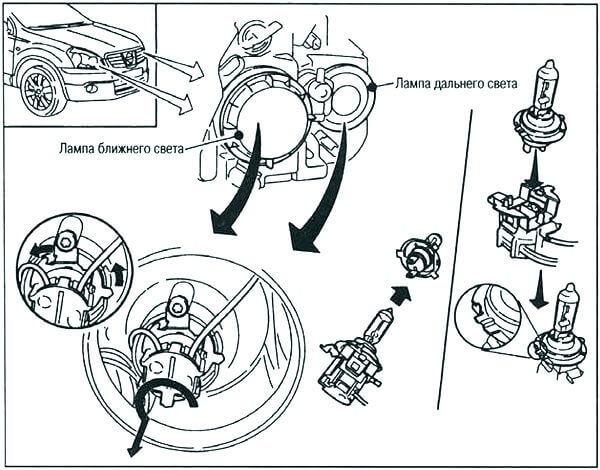

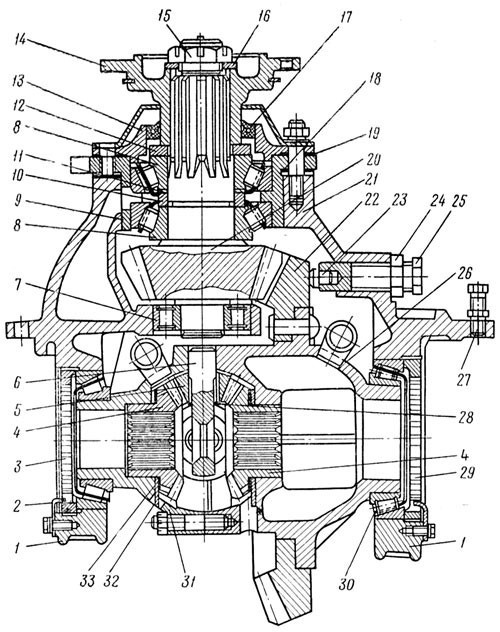

Reis. 71. Hinterachse MAZ:

1 - Gang; 2 - Hinterradnabe; 3 - Hinterradbremsen; 4 - Sicherungsstift des Achsgehäuses; 5 — der Ring der richtenden Achse; 6 - Achsgehäuse; 7 - Achswelle; 8 - Zentralgetriebe; 9 — das gekoppelte Netz der Halbachse; 10 - Einstellhebel; 11 - Lösen Sie die Bremsfaust

Die angenommenen konstruktiven und kinematischen Schemata zur Drehmomentübertragung ermöglichen es, es in ein zentrales Getriebe aufzuteilen, es zu den Radgetrieben zu leiten und so das Differential und die Achswellen von einem erhöhten Drehmoment zu entlasten, das in einem zweistufigen Schema von übertragen wird Hauptgetriebe der Hinterachse (wie zum Beispiel beim Auto MAZ-200). Die Verwendung von Kettenrädern ermöglicht auch, indem nur die Anzahl der Zähne der Stirnräder des Kettenrads geändert und der Achsabstand der Kettenräder beibehalten wird, unterschiedliche Übersetzungsverhältnisse zu erhalten, was die Hinterachse für die Verwendung bei verschiedenen Fahrzeugmodifikationen geeignet macht.

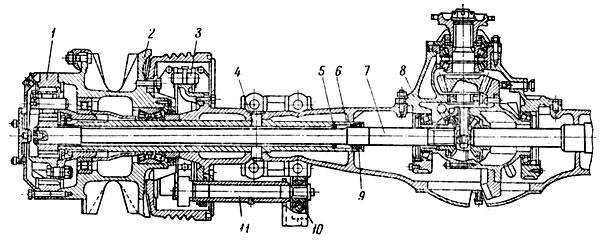

Das Zentralgetriebe (Abb. 72) ist einstufig und besteht aus einem Kegelradpaar mit Spiralverzahnung und einem Zwischenraddifferential. Die Teile des Getriebes sind im Kurbelgehäuse 21 aus Sphäroguss gelagert. Die Lage des Kurbelgehäuses zum Träger wird durch einen Zentrierbund am Flansch des Getriebegehäuses und zusätzlich durch Stifte bestimmt.

Das einstückig mit der Welle ausgeführte Antriebskegelrad 20 ist nicht fliegend gelagert, sondern hat neben zwei vorderen Kegelrollenlagern 8 eine zusätzliche hintere Abstützung, die ein Zylinderrollenlager 7 ist kompakter, während die maximale radiale Belastung der Lager deutlich reduziert wird. Im Vergleich zur Cantilever-Montage werden die Tragfähigkeit und die Stabilität der Kegelrad-Eingriffsmontage erhöht, was ihre Lebensdauer erheblich erhöht. Gleichzeitig reduziert die Möglichkeit, Kegelrollenlager an den Zahnkranz des Antriebskegelrads heranzuführen, die Länge seiner Welle und ermöglicht daher, den Abstand zwischen Getriebeflansch und Getriebeflansch zu vergrößern, was sehr wichtig ist eine kleine Schlittenbasis für eine bessere Positionierung der Kardanwelle. Die Außenringe der Kegelrollenlager befinden sich im Kurbelgehäuse 9 und werden gegen Anschlag in die im Kurbelgehäuse eingebrachte Schulter eingepresst. Der Flansch des Lagergehäuses ist mit dem Hinterachsgetriebe verschraubt. Diese Lager nehmen die radialen und axialen Belastungen auf, die auftreten, wenn ein Kegelradpaar bei der Drehmomentübertragung kämmt.

Reis. 72. Zentralgetriebe MAZ:

1 - Lagerdeckel; 2 - Lagermutterabdeckung; 3 — die Mutter des linken Lagers; 4 - Wellengetriebe; 5 - Differentialsatellit; 6 - Differentialkreuz; 7 - zylindrisches Lager des Antriebsrads; 8 - Antriebszahnrad mit konischem Lager; 9 - Lagergehäuse des Antriebsrads; 10 - Distanzring; 11 - Einstellscheibe; 12 - Ölabweiser; 13 - Stopfbuchsenabdeckung; 14 - Flansch; 15 - Flanschmutter; 16 - Unterlegscheibe; 17 - Stopfbüchse; 18 - Keile; 19 - Dichtung; 20 - Antriebsrad; 21 - Getriebe; 22 - angetriebenes Zahnrad; 23 - Kekse; 24 - Kontermutter; 25 - Abtriebszahnradbegrenzer; 26 - rechter Differentialbecher; 27 — der Bolzen der Abnahme der Getriebe; 28 - Druckringbuchse; 29 — Mutter des rechten Lagers; 30 - Kegellager; 31 — die Tasse des linken Differentials; 32 - Stahlscheibe; 33 - Bronzescheibe

Das innere Lager hat eine feste Passung auf der Welle und das äußere Lager hat eine Gleitpassung, um eine Einstellung der Vorspannung an diesen Lagern zu ermöglichen. Zwischen den Innenringen von Kegelrollenlagern befinden sich ein Distanzring 10 und eine Einstellscheibe 11. Die erforderliche Vorspannung von Kegelrollenlagern wird durch die Wahl der Dicke der Einstellscheibe bestimmt. Das Zylinderrollenlager 7 des Vorgelegekegelrades ist in der Gezeitenbohrung des Hinterachsgetriebegehäuses längs einer beweglichen Passung eingebaut und wird durch axiales Verschieben mit einem Sicherungsring fixiert, der in die Nut der Buchse am Ende des Antriebsrades eintaucht.

Im vorderen Teil der Kegelradwelle des Getriebes sind ein Oberflächengewinde mit kleinerem Durchmesser und Oberflächenverzahnungen mit großem Durchmesser geschnitten, auf denen ein Ölabweiser 12 und ein Gelenkwellenflansch 14 installiert sind. Alle auf der Ritzelwelle befindlichen Teile werden mit der Kronenmutter 15 festgezogen.

Um das Entfernen des Lagergehäuses zu erleichtern, hat sein Flansch zwei Gewindelöcher, in die Zugbolzen eingeschraubt werden können; Beim Einschrauben liegen die Schrauben am Getriebegehäuse an, wodurch das Lagergehäuse aus dem Getriebe kommt. Als Demontageschrauben können zweckgleiche Schrauben verwendet werden, die in den Flansch des Getriebegehäuses eingeschraubt werden.

Das Abtriebskegelrad 22 ist mit dem rechten Differentialtopf vernietet. Aufgrund des begrenzten Spiels zwischen Ritzel und Nabe im Getriebegehäuse zur zusätzlichen Abstützung des Antriebsrads der Hinterachse haben die Nieten, die das Abtriebsrad von innen mit dem Differenzialtopf verbinden, einen flachen Kopf.

Das Abtriebsrad ist auf der Außenfläche des Differenzialtopfflansches zentriert. Während des Betriebs kann das angetriebene Zahnrad infolge einer Verformung von dem Antriebszahnrad weggedrückt werden, wodurch der Zahnradeingriff unterbrochen wird. Um diese Verformung zu begrenzen und einen richtigen Kontakt beim Eingriff der Kegelräder zu gewährleisten, ist das Untersetzungsgetriebe mit einem angetriebenen Zahnradbegrenzer 25 ausgestattet, der in Form eines Bolzens hergestellt ist, an dessen Ende ein Messingknacker eingesetzt ist. Der Begrenzer wird in das Getriebegehäuse eingeschraubt, bis sein Anschlag die Stirnfläche des angetriebenen Kegelrades berührt, danach wird der Begrenzer herausgeschraubt, um das erforderliche Spiel herzustellen, und die Muttern kontern.

Der Eingriff der Hauptzahnrad-Kegelräder kann eingestellt werden, indem ein Satz von Ausgleichsscheiben 18 unterschiedlicher Dicke aus Weichstahl ausgetauscht und zwischen dem Lagergehäuse und dem Gehäuse des Hinterachsgetriebes installiert wird. Ein Kegelradpaar ist werkseitig auf Kontakt und Geräusch voreingestellt (ausgewählt). Daher muss beim Austausch eines Zahnrads auch das andere Zahnrad ersetzt werden.

Das Hinterachsdifferenzial ist kegelig, hat vier Satelliten 5 und zwei Seitenräder 4. Die Satelliten sind auf Querbolzen aus hochfestem Stahl gelagert und auf hohe Härte wärmebehandelt. Die Genauigkeit der Herstellung des Kreuzes 6 gewährleistet die richtige relative Position der Satelliten darauf und seinen richtigen Eingriff mit den seitlichen Zahnrädern. Die Satelliten werden an den Hälsen des Spiegels durch Buchsen aus mehrschichtigem Bronzeband getragen. Zwischen den Satelliten und den Basen der Traversen sind 28 Stahldruckringe installiert, die die Buchsen der Satelliten sicher fixieren.

Das äußere Ende der Satelliten neben dem Differenzialbecher wird auf eine sphärische Oberfläche geläppt. Die Stütze der Satelliten im Kelch ist eine gestanzte Bronzescheibe, ebenfalls kugelförmig. Die Satelliten sind Stirnkegelräder aus hochfestem, aufgekohltem legiertem Stahl.

Die Querstange mit vier Spitzen tritt in die zylindrischen Löcher ein, die in der Ebene der Schalentrennung während ihrer gemeinsamen Bearbeitung gebildet werden. Die gemeinsame Verarbeitung der Tassen gewährleistet die genaue Position des Kreuzes auf ihnen. Die Zentrierung der Schalen wird durch das Vorhandensein einer Schulter in einer von ihnen und die entsprechenden Schlitze und Stifte in der anderen erreicht. Ein Satz Becher ist mit denselben Nummern gekennzeichnet, die während der Montage übereinstimmen müssen, um die Genauigkeit der Position der Löcher und Oberflächen beizubehalten, die während der gemeinsamen Bearbeitung erhalten werden. Wenn eine Differenzialtasse ausgetauscht werden muss, muss auch die zweite, d. h. komplette Tasse ersetzt werden.

Differentialbecher bestehen aus Sphäroguss. In den zylindrischen Löchern der Naben der Differentialschalen sind halbaxiale Kegelräder mit geradem Kegel eingebaut.

Die Innenflächen der Naben der halbaxialen Zahnräder sind in Form von Löchern mit Evolventenverzahnung zur Verbindung mit den Halbachsen hergestellt. Zwischen dem Seitenrad und der Tasse gibt es einen Abstand, der der Weithubeinstellung entspricht, was notwendig ist, um den Ölfilm auf ihren Oberflächen zu halten und einen Verschleiß dieser Oberflächen zu verhindern. Zusätzlich werden zwei Unterlegscheiben zwischen den Lagerflächen der Enden der Halbachsen und den Schalen installiert: Stahl 32, festdrehend und Bronze 33, schwimmend. Letzteres befindet sich zwischen der Stahlscheibe und dem Seitenrad. Die Schaufeln sind mit den Schalen des Differenzials verschweißt, wodurch die Teile des Differenzials reichlich mit Schmiermittel versorgt werden.

Die Deckel für ihre richtige Position zum Getriebegehäuse werden mit Hilfe von Buchsen darauf zentriert und mit Stehbolzen darauf fixiert. Die Kurbelgehäusebohrungen und die Differentiallagerdeckel werden zusammen bearbeitet.

Die Vorspannung der Kegelrollenlager des Differentials wird durch die Muttern 3 und 29 eingestellt. Einstellmuttern aus hochfestem Gusseisen haben Schlüsselvorsprünge an der inneren zylindrischen Oberfläche, mit denen die Muttern umwickelt und in der gewünschten Position mit Verriegelung fixiert werden Schnurrhaare. 2, der an der bearbeiteten Stirnfläche des Lagerdeckels angebracht ist.

Die Getriebeteile werden mit Öl geschmiert, das vom Zahnkranz des angetriebenen Kegelrads gesprüht wird. In das Getriebegehäuse wird ein Ölsack eingefüllt, in den das vom angetriebenen Kegelrad gespritzte Öl geschleudert wird und sich das von den Wänden des Getriebegehäuses herabfließende Öl absetzt.

Vom Ölsack wird Öl durch den Kanal zum Ritzellagergehäuse geleitet. Die die Lager trennende Schulter dieses Gehäuses hat eine Bohrung, durch die Öl zu beiden Kegelrollenlagern fließt. Die Lager, die mit zueinander gerichteten Kegeln montiert sind, werden mit ankommendem Öl geschmiert und pumpen es aufgrund der Pumpwirkung der konischen Rollen in verschiedene Richtungen: Das hintere Lager führt das Öl zum Kurbelgehäuse zurück und das vordere Lager führt es zurück der Kardanwellenflansch.

Zwischen dem Flansch und dem Lager befindet sich ein Leitblech aus gehärtetem Weichstahl. Auf der Außenfläche hat die Unterlegscheibe ein Linksgewinde mit großer Steigung, dh die Gewinderichtung ist der Drehrichtung des Zahnrads entgegengesetzt; zusätzlich wird die Unterlegscheibe mit leichtem Spalt in die Öffnung der Stopfbuchse eingebaut. All dies verhindert, dass das Schmiermittel aufgrund der Abdichtung der Außenfläche des Flansches aus dem Lager in die Stopfbuchse fließt.

Flanschseitig ist das Lagergehäuse mit einem gusseisernen Deckel verschlossen, in den eine verstärkte selbsttragende Gummidichtung mit zwei außenbündigen Arbeitskanten eingepresst ist. In der Sitzschulter des Deckels ist ein Schlitz angebracht, der mit einem schrägen Loch im Lagergehäuse zusammenfällt. Die Dichtung zwischen dem Deckel und dem Lagergehäuse und die Keile 18 werden so installiert, dass die Ausschnitte in ihnen jeweils mit der Nut im Deckel und dem Loch im Lagergehäuse zusammenfallen.

Überschüssiges Öl, das in den Deckelhohlraum eingedrungen ist, wird durch einen Schlitz im Deckel und ein Kippventil im Lagergehäuse zum Getriebe zurückgeführt. Die verstärkte Gummidichtung wird mit ihren Arbeitskanten gegen die polierte und auf hohe Härte gehärtete Oberfläche des Flansches 14 aus Kohlenstoffstahl gedrückt.

Das Zylinderrollenlager des Sekundärrads ist nur spritzgeschmiert. Die Kegelrollenlager in den Differentialschalen werden auf die gleiche Weise geschmiert.

Das Vorhandensein von Radgetrieben verringerte zwar die Belastung der Teile des Differentials, führte jedoch zu einer Erhöhung der relativen Drehzahl der Zahnräder beim Drehen oder Gleiten des Fahrzeugs. Daher ist neben den Maßnahmen zum Schutz der Reibflächen (Einführung von Stützscheiben und Buchsen) auch eine Verbesserung des Schmiersystems für Differentialteile geplant. An die Differenzialtasse geschweißte Flügel nehmen Fett aus dem Getriebegehäuse auf und leiten es zu den Teilen, die sich in den Differenzialtassen befinden. Die Fülle an ankommendem Schmiermittel trägt zur Kühlung von Reibungsteilen bei, deren Eindringen in die Lücken, wodurch die Möglichkeit des Festfressens und Verschleißes von Teilen verringert wird.

Lesen Sie auch Wartung der elektrischen Ausrüstung von KAMAZ

Das fertig montierte Zentralgetriebe wird in die große Bohrung des Hinterachsgehäuses eingebaut und mit Stehbolzen und Muttern in der senkrechten Ebene verschraubt. Die Gegenflansche des Mittelteils von Hinterachsgehäuse und Getriebe sind mit einer Dichtung abgedichtet. Im Kurbelgehäuse der Hinterachse sind die Gewindebohrungen für die Kurbelgehäuse-Befestigungsbolzen blind, was die Dichtheit dieser Verbindung verbessert.

Das Hinterachsgehäuse besteht aus Stahlguss. Das Vorhandensein von Löchern in der vertikalen Ebene beeinflusst die Steifigkeit des Hinterachsgehäuses praktisch nicht. Seine Verbindung mit dem Getriebe ist starr und ändert sich während des Betriebs des Autos nicht. Eine solche Befestigung in der vertikalen Ebene hat einen großen Vorteil im Vergleich zur Verbindung des Getriebes mit dem Hinterachsgehäuse in der horizontalen Ebene, beispielsweise beim MAZ-200-Auto, bei dem erhebliche Verformungen des offenen Kurbelgehäuses von oben seine Verbindung verletzten mit dem Hinterachsgehäuse.

Das Hinterachsgehäuse endet an beiden Enden mit Flanschen, an denen die Bremssättel der Hinterräder angenietet werden. Von der oberen Seite verschmelzen die Federplattformen damit zu einem einzigen Ganzen, und von unten werden Gezeiten zu diesen Plattformen geführt, die Führungen für die hinteren Federleitern und Stützen für die Muttern dieser Leitern sind.

Neben den Federpolstern befinden sich kleine Gummi-Haltepolster. Im Kurbelgehäuse sind auf jeder Seite zwei Trennwände angebracht; In den Löchern dieser Trennwände der zylindrischen Enden des Kurbelgehäuses werden sie von einem Gehäuse 6 (siehe Abb. 71) der Achswellen 7 gedrückt.

Halbachsgehäuse werden aufgrund des Vorhandenseins von Radgetrieben zusätzlich zu dem Biegemoment aus den Gewichtskräften der Ladung und dem Eigengewicht des Fahrzeugs auch mit einem Reaktionsmoment belastet, das von den Zahnradschalen der Räder wahrgenommen wird , die fest mit dem gewellten Ende der Hülle verbunden ist. Dabei werden höhere Anforderungen an die Festigkeit des Rahmens gestellt. Der Körper besteht aus dickwandigem legiertem Stahlrohr, das für erhöhte Festigkeit wärmebehandelt wurde. Die Anpresskraft des Gehäuses auf das Hinterachsgehäuse reicht nicht aus, um dessen Drehung zu verhindern, daher wird das Gehäuse zusätzlich auf dem Hinterachsgehäuse arretiert.

In die Kurbelgehäusetrennwände in der Nähe der Federplattformen werden nach dem Pressen der Karosserie zwei Löcher gebohrt, die gleichzeitig durch das Hinterachsgehäuse und das Achswellengehäuse verlaufen. In diese Löcher werden 4 Sicherungsstifte aus gehärtetem Stahl eingesetzt, die mit dem Hinterachsgehäuse verschweißt sind. Sicherungsstifte verhindern ein Verdrehen des Gehäuses im Hinterachsgehäuse.

Um Kurbelgehäuse und Gehäuse bei vertikaler Biegebelastung nicht zu schwächen, werden die Sicherungsstifte in einer horizontalen Ebene eingebaut.

An den äußeren Enden der Kurbelgehäuse der Halbachsen sind zufällige Keile geschnitten, in die der Becher des Radgetriebes eingelegt wird. Auf der gleichen Seite der Karosserie wird ein Gewinde zur Befestigung der Muttern der Radnabenlager geschnitten. Bohrungen für Wellendichtringe 9 7 und Führungszentrierringe 5 werden von den inneren Enden der Gehäuse hergestellt Zentrierringe führen die Welle während des Einbaus und schützen die Wellendichtringe vor Beschädigung. Die Wellendichtringe sind zwei separate selbsthemmende Gummiarmierungsdichtungen, die in einem Käfig aus gestanztem Stahl montiert sind, wobei die Dichtlippen einander zugewandt sind.

Um die Möglichkeit eines Druckanstiegs in den Hohlräumen der Kurbelgehäuse der zentralen Raduntersetzungsgetriebe bei Erwärmung des Öls auszuschließen, sind drei Entlüftungsventile im oberen Teil des Hinterachsgehäuses installiert, eines auf der linken Seite des oberen Teils die Hinterachse, das Halbachsgehäuse mit mittlerer Ausdehnung und zwei in der Nähe der Federbereiche. Wenn der Druck in den Hohlräumen des Kurbelgehäuses ansteigt, öffnen die Entlüftungsventile und verbinden diese Hohlräume mit der Atmosphäre.

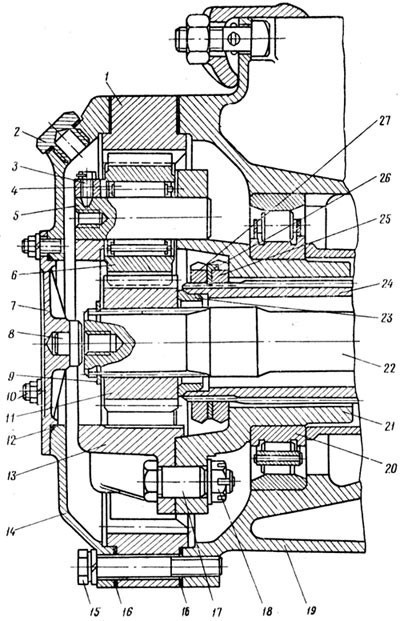

Der Radantrieb (Abb. 73) ist die zweite Stufe des Hinterachsgetriebes.

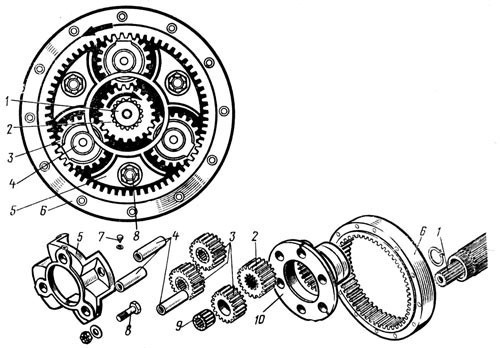

Vom Antriebskegelrad des Zentralgetriebes über das angetriebene Kegelrad und das Differential wird das Drehmoment auf die Achswelle 1 (Abb. 74) übertragen, die das Moment an das Zentralrad liefert, das als Satellit 2 des Rads bezeichnet wird Schub. Von dem Sonnenrad wird die Drehung auf drei Satelliten 3 übertragen, die gleichmäßig um den Umfang um das Sonnenrad herum beabstandet sind.

Die Satelliten drehen sich auf den Achsen 4, die in den Löchern eines festen Trägers befestigt sind, der aus äußeren 5 und inneren 10 Tassen besteht, in der Richtung, die der Drehrichtung des Sonnenrads entgegengesetzt ist. Von den Satelliten wird die Drehung auf das Hohlrad 6 des Innengetriebes übertragen, das an der Hinterradnabe montiert ist. Das Hohlrad 6 dreht sich in der gleichen Richtung wie die Satelliten.

Das Übersetzungsverhältnis der Radantriebskinematik wird durch das Verhältnis der Zähnezahl des Hohlrades zur Zähnezahl des Sonnenrades bestimmt. Die Satelliten, die sich frei auf ihren Achsen drehen, beeinflussen das Übersetzungsverhältnis nicht, daher können Sie durch Ändern der Zähnezahl der Radzahnräder bei Beibehaltung des Abstands zwischen den Achsen eine Reihe von Übersetzungsverhältnissen erhalten, die selbst bei der Gleiche Kegelräder im Zentralgetriebe können eine größere Übersetzungsselektivität der hinteren Brücke bieten.

Reis. 73. Radantrieb:

1 - Zahnkranz (angetrieben); 2 - Einfüllstopfen; 3 - Halterung der Achse des Satelliten; 4 - der Kurs des Satelliten; 5 - Achse des Satelliten; 5 - Satellit; 7 - kleine Abdeckung; 8 - anhaltender Riss der Achswelle; 9 - Sicherungsring; 10 - Haarnadel; 11 - Sonnenrad (führend); 12 - Dichtring; 13 - äußeres Glas; 14 - große Abdeckung; 15 — der Bolzen des großen Deckels und der Zahnkranz; 16 - Dichtung; 17 — die Schale des Startbolzens; 18 - Mutter; 19 - Radnabe; 20 - äußeres Lager der Nabe; 21 - angetriebener innerer Becher; 22 - Achswelle; 23 - Antriebszahnradstopp; 24 - Achsgehäuse; 2S - Nabenlagermutter; 26 - Sicherungsring; 27 - Sicherungsmutter des Radlagers

Strukturell ist das Radgetriebe wie folgt hergestellt. Alle Zahnräder sind zylindrisch, Stirnrad. Sonnenrad 11 (siehe Abb. 73) und Satelliten 6 - Außenzahnrad, Krone - Innenzahnrad.

Das Sonnenrad hat ein Loch mit Evolventenverzahnung, die mit der Verzahnung am entsprechenden Ende der Achswelle zusammenpasst. Das gegenüberliegende innere Ende der Achswelle hat ebenfalls verdrehte Keile, die mit den Keilen in der Nabenbohrung der Differentialwellen zusammenpassen. Die axiale Bewegung der Zentralwelle auf der Achswelle wird durch den Federhaltering 9 begrenzt. Die axiale Bewegung der Achswelle 22 zum Zentralgetriebe hin wird durch den darauf befestigten Zentralplaneten begrenzt. In der entgegengesetzten Richtung wird die Bewegung der Achswelle durch einen hartnäckigen Riss 8 verhindert, der in die Hülse des kleinen Deckels 7 des Radgetriebes eingepresst ist. Die Satelliten sind auf Wellen montiert, die an einer abnehmbaren Halterung befestigt sind, die aus zwei Schalen besteht. Die Innenschale 21 ist aus Kohlenstoffstahl geschmiedet, hat eine außen zylindrische Nabe und innen ein Langloch. Der äußere Becher 13 hat eine komplexere Konfiguration und ist aus Gussstahl hergestellt. Lagerschalen sind durch drei Bolzen miteinander verbunden.

Reis. 74. Radantriebsschema und seine Details:

1 - Achswelle; 2 - Sonnenrad; 3 - Satellit; 4 - Achse des Satelliten; 5 - Außenbecher; 6 - Zahnkranz; 7 - Halteachse des Satelliten; 8 - Kupplungsbolzen des Trägerbechers; 9 - der Kurs des Satelliten; 10 - innerer Getränkehalter

In den zusammengebauten Bechern des Trägers werden gleichzeitig drei Löcher für die Achse der Satelliten bearbeitet (gebohrt), da die Genauigkeit der relativen Position der Satelliten in Bezug auf Sonnen- und Kronenrad die richtige Übertragungskupplung, Zahnräder und bestimmt auch die Haltbarkeit der Zahnräder. Gemeinsam bearbeitete Radnaben sind nicht mit anderen Naben austauschbar und werden daher mit einer Seriennummer gekennzeichnet. Die Laschen der Außenschalen für die Satellitenachsbohrungen haben Gewindebohrungen für die Arretierbolzen der drei Satellitenachsen.

Montierte Gläser (Radhalter) werden am äußeren verzahnten Teil des Achsgehäuses installiert. Vor der Landung des Trägers wird die innere Radnabe 19 in das Kurbelgehäuse der Achswelle auf zwei Lagern eingebaut. Das Doppelkegelrollenlager der Innennabe ist direkt am Achskörper montiert, während das äußere Zylinderrollenlager am Radträger montiert ist. Die Gussdistanzscheibe wird zwischen Doppelkegelrollenlager und Radträger eingebaut. Dann wird die montierte Halterung mit Mutter 25 und Kontermutter 27 am Achswellengehäuse befestigt. Zwischen Mutter und Kontermutter wird ein Sicherungsring 26 eingebaut, der mit einem inneren Vorsprung in die Nut des Achsgehäuses eintreten soll.

Die zusammengebauten Schalen der Radzahnräder bilden drei Löcher, in die Satelliten frei eingesetzt werden können. Die Satelliten haben sorgfältig bearbeitete zylindrische Bohrungen für den Einbau von 4 Zylinderrollenlagern, die weder Außen- noch Innenringe haben. Daher ist das innere zylindrische Loch des Satelliten ein Rändelband für Stützrollen. Ebenso spielt die Oberfläche der Satellitenwelle die Rolle des Innenrings des Lagers. Da die Lagerlebensdauer in direktem Zusammenhang mit der Härte der Laufbahnen steht, werden Satellitenwellen aus legiertem Stahl hergestellt und wärmebehandelt, um eine hohe Härte der Oberflächenschicht zu erhalten (HRC 60-64.

Beim Zusammenbau des Radantriebs werden zuerst Lager in das Loch des Satelliten eingebaut, und dann wird das Zahnrad in das von den Schalen gebildete Loch abgesenkt und die Satellitenwelle in das Lager eingeführt. Die Satellitenwelle wird im Verlauf der Justierung in die Schalen eingebaut und in ihnen durch Drehen und axiales Verschieben mit Hilfe eines Verriegelungsbolzens 3 fixiert, dessen konischer Stab in die konische Bohrung am Ende der Satellitenwelle eintritt. Um die Demontage dieser Welle zu erleichtern, befindet sich an ihrer Vorderfläche ein Gewindeloch. Indem Sie eine Schraube in dieses Loch durch die Hülse einführen und sich auf die äußere Schale des Trägers stützen, können Sie die Welle leicht aus dem Satelliten entfernen.

Die Zahnräder kämmen sowohl mit dem Sonnenrad als auch mit dem Hohlrad.

Das Drehmoment wird über drei damit kämmende Zahnräder auf das Hauptzahnrad übertragen, sodass die Zähne des Hohlrads im Vergleich zu den Zähnen des Zahnrads weniger belastet werden. Die Betriebserfahrung zeigt auch, dass eine Zahnkupplung mit Innenzahnkranz am langlebigsten ist. Der Zahnkranz wird mit einem Absatz in die Nut der Hinterradnabe eingebaut und zentriert. Zwischen Zahnrad und Nabe ist eine Dichtung eingebaut.

An der Außenseite, in der Mitte der Schulter des Zahnkranzes, befindet sich eine große Abdeckung 14, die das Zahnrad abdeckt. Zwischen dem Deckel und dem Getriebe ist auch eine Dichtung eingebaut. Die Abdeckung und der Zahnkranz sind mit gemeinsamen Schrauben um 15 an der Hinterradnabe angeschraubt, die auf einem am Radrahmen montierten Lager montiert ist und die erforderliche gegenseitige Genauigkeit der Position der Satelliten mit Unterstützung auf der Achse, Präzisionsbohrungen, gewährleistet desselben während der Bearbeitung platzierten Trägers und den korrekten Eingriff der Satelliten mit dem Uhrwerkkopf. Andererseits hat das Sonnenrad keine besondere Lagerung, d. h. es „schwimmt“ und ist auf den Planetenradzähnen zentriert, wodurch die Belastung der Planetenräder ausgeglichen wird, da sie gleichmäßig und mit ausreichender Genauigkeit über den Umfang verteilt sind .

Das Sonnenrad des Radantriebs und der Satelliten sind aus hochwertigem legiertem Stahl 20ХНЗА mit Wärmebehandlung hergestellt. Die Oberflächenhärte der Verzahnung erreicht HRC 58-62 und der Zahnkern bleibt mit einer Härte von HRC 28-40 duktil. Der weniger belastete Zahnkranz besteht aus 18KhGT-Stahl.

Die Zahnräder und Lager der Raduntersetzungsgetriebe werden mit Sprühöl geschmiert, das in den Hohlraum des Raduntersetzungsgetriebes gegossen wird. Da der Getrieberaum aus einem großen Deckel und einer auf Kegellagern rotierenden Hinterradnabe besteht, wird das Öl im Getrieberaum ständig umgewälzt, um alle Zahnräder und Zahnradlager zu schmieren. Das Öl wird durch eine kleine Kappe 7 gegossen, die mit drei Stiften an der großen Radantriebskappe befestigt und entlang des Zentrierkragens mit einem Gummidichtring 12 abgedichtet ist.

Bei abgenommenem kleinen Deckel bestimmt die Unterkante der Bohrung im großen Deckel den erforderlichen Ölstand im Räderwerk. Die große Ölablassschraube hat ein Loch, das mit einem Zylinderstopfen verschlossen ist. Um zu verhindern, dass Öl aus dem Hohlraum des Radgetriebes in das Zentralgetriebe fließt, wie oben erwähnt, ist eine doppelte Öldichtung auf der Achswelle installiert.

Öl aus dem Hohlraum des Radantriebs gelangt auch in den Hohlraum der Hinterradnabe, um die doppelten Kegel- und Zylinderrollenlager der Räder zu schmieren.

Von der Innenseite der Nabe bis zu ihrer Stirnseite ist durch eine Gummidichtung ein Stopfbuchsendeckel geschraubt, in dem eine selbstsichernde Gummi-Metall-Stopfbuchse angeordnet ist. Die Arbeitskante der Stopfbuchse dichtet den Hohlraum der Nabe entlang eines abnehmbaren Rings ab, der in das Achsgehäuse eingepresst ist. Die Oberfläche des Rings wird auf einen hohen Reinheitsgrad geschliffen, auf hohe Härte gehärtet und poliert. Der Stopfbuchsdeckel auf der Radnabe wird auf der Schulter zentriert, die gleichzeitig am Außenring des Doppelkegellagers anliegt und dessen axiale Bewegung begrenzt.

Im Stopfbuchsdeckel dient der recht große Flansch als Ölabweiser, da zwischen ihm und dem abnehmbaren Stopfbuchsring ein kleiner Spalt verbleibt. Auch auf der zylindrischen Oberfläche des Flansches sind Ölspülnuten geschnitten, die eine Neigung in der Richtung haben, die der Drehrichtung der Nabe entgegengesetzt ist. Um zu verhindern, dass Fett auf die Bremstrommeln gelangt, ist der Wellendichtring mit einem Ölabweiser verschlossen.