Gasverteilungsmechanismus des Motors, Aufbau und Funktionsprinzip

Inhalt

Der Gasverteilungsmechanismus (GRM) besteht aus einer Reihe von Teilen und Baugruppen, die die Einlass- und Auslassventile des Motors zu einem bestimmten Zeitpunkt öffnen und schließen. Die Hauptaufgabe des Gasverteilungsmechanismus besteht darin, den Brennraum rechtzeitig mit Luft-Kraftstoff oder Kraftstoff (je nach Motortyp) zu versorgen und Abgase freizusetzen. Um dieses Problem zu lösen, funktioniert ein ganzer Komplex von Mechanismen, die teilweise elektronisch gesteuert werden.

Wie ist der Zeitpunkt?

Bei modernen Motoren befindet sich der Gasverteilungsmechanismus im Zylinderkopf des Motors. Es besteht aus folgenden Hauptelementen:

- Nockenwelle. Es handelt sich um ein Produkt mit komplexem Design, hergestellt aus langlebigem Stahl oder Gusseisen mit hoher Präzision. Je nach Ausführung der Steuerzeiten kann die Nockenwelle im Zylinderkopf oder im Kurbelgehäuse eingebaut sein (diese Anordnung wird derzeit nicht verwendet). Dies ist der Hauptteil, der für das sequentielle Öffnen und Schließen der Ventile verantwortlich ist.

Die Welle verfügt über Lagerzapfen und Nocken, die den Ventilschaft oder den Ventilkipphebel drücken. Die Form des Nockens weist eine streng definierte Geometrie auf, da davon die Dauer und der Öffnungsgrad des Ventils abhängt. Darüber hinaus sind die Nocken in unterschiedliche Richtungen ausgelegt, um einen abwechselnden Betrieb der Zylinder zu gewährleisten.

- Antriebseinheit. Das Drehmoment von der Kurbelwelle wird über den Antrieb auf die Nockenwelle übertragen. Der Antrieb unterscheidet sich je nach konstruktiver Lösung. Das Kurbelwellenrad ist halb so groß wie das Nockenwellenrad. Dadurch dreht sich die Kurbelwelle doppelt so schnell. Je nach Antriebsart umfasst es:

- Kette oder Gürtel;

- Wellengetriebe;

- Spanner (Spannrolle);

- Dämpfer und Schuh.

- Einlass- und Auslassventile. Sie befinden sich am Zylinderkopf und sind Stangen mit einem flachen Kopf an einem Ende, einem sogenannten Tellerventil. Einlass- und Auslassventile unterscheiden sich im Design. Der Einlass ist aus einem Stück gefertigt. Es verfügt außerdem über eine größere Platte, um den Zylinder besser mit frischer Ladung zu füllen. Der Auslass besteht meist aus hitzebeständigem Stahl und verfügt zur besseren Kühlung über einen Hohlschaft, da er im Betrieb höheren Temperaturen ausgesetzt ist. Im Hohlraum befindet sich ein Natriumfüllstoff, der leicht schmilzt und einen Teil der Wärme von der Platte an den Stab ableitet.

Die Ventilköpfe sind abgeschrägt, um einen besseren Sitz in den Löchern im Zylinderkopf zu gewährleisten. Dieser Ort wird Sattel genannt. Zusätzlich zu den Ventilen selbst sind im Mechanismus zusätzliche Elemente vorgesehen, um deren ordnungsgemäße Funktion sicherzustellen:

- Federn. Bringen Sie die Ventile nach dem Drücken wieder in ihre ursprüngliche Position.

- Ventilschaftdichtungen. Hierbei handelt es sich um spezielle Dichtungen, die verhindern, dass Öl entlang des Ventilschafts in den Brennraum gelangt.

- Führungsbuchse. Wird im Zylinderkopfgehäuse installiert und sorgt für eine präzise Ventilbewegung.

- Zwieback. Mit ihrer Hilfe wird eine Feder am Ventilschaft befestigt.

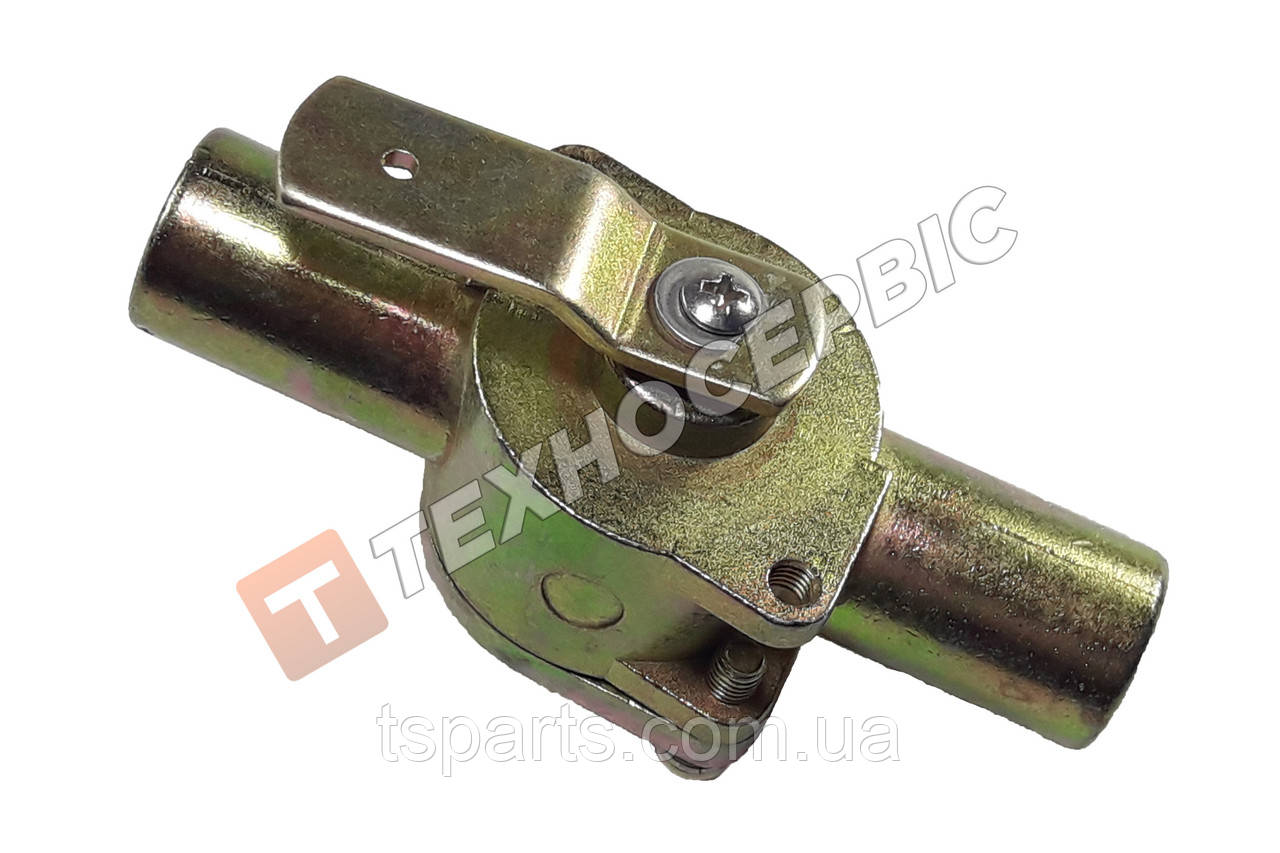

- Drücker. Durch die Drücker wird die Kraft vom Nockenwellennocken auf die Stange übertragen. Hergestellt aus hochfestem Stahl. Es gibt sie unterschiedlicher Art:

- mechanisch - Brillen;

- Rolle;

- hydraulische Kompensatoren.

Der thermische Spalt zwischen den mechanischen Stößeln und den Nockenwellen wird manuell eingestellt. Hydraulische Kompensatoren oder hydraulische Stößel halten das erforderliche Spiel automatisch aufrecht und erfordern keine Einstellung.

- Kipphebel oder Hebel. Eine einfache Wippe ist ein zweiarmiger Hebel, der schaukelnde Bewegungen ausführt. Bei verschiedenen Anordnungen können die Kipphebel unterschiedlich funktionieren.

- Variable Ventilsteuerungssysteme. Diese Systeme sind nicht bei allen Motoren verbaut. Weitere Details zum Gerät und zur Funktionsweise von CVVT finden Sie in einem separaten Artikel auf unserer Website.

Beschreibung des Zeitpunkts

Der Betrieb des Gasverteilungsmechanismus lässt sich nur schwer getrennt vom Betriebszyklus des Motors betrachten. Seine Hauptaufgabe besteht darin, Ventile für einen bestimmten Zeitraum rechtzeitig zu öffnen und zu schließen. Daher öffnet sich beim Einlasshub der Einlass und beim Auslasshub öffnet sich der Auslass. Das heißt, der Mechanismus muss tatsächlich die berechnete Ventilsteuerung umsetzen.

Technisch geht das so:

- Die Kurbelwelle überträgt das Drehmoment über den Antrieb auf die Nockenwelle.

- Der Nockenwellennocken drückt auf den Stößel oder Kipphebel.

- Das Ventil bewegt sich innerhalb der Brennkammer und ermöglicht den Zugang zu frischer Ladung oder Abgas.

- Nachdem der Nocken die aktive Wirkphase durchlaufen hat, kehrt das Ventil unter der Wirkung der Feder an seinen Platz zurück.

Es ist auch zu beachten, dass die Nockenwelle während eines vollständigen Arbeitszyklus 2 Umdrehungen macht und dabei abwechselnd die Ventile an jedem Zylinder öffnet, je nachdem, in welcher Reihenfolge sie arbeiten. Das bedeutet beispielsweise, dass bei einem 1-3-4-2-Betriebsschema die Einlassventile des ersten Zylinders und die Auslassventile des vierten Zylinders gleichzeitig geöffnet werden. Im zweiten und dritten Ventil werden geschlossen.

Arten von Gasverteilungsmechanismen

Motoren können unterschiedliche Zeitsteuerungsschemata haben. Betrachten Sie die folgende Klassifizierung.

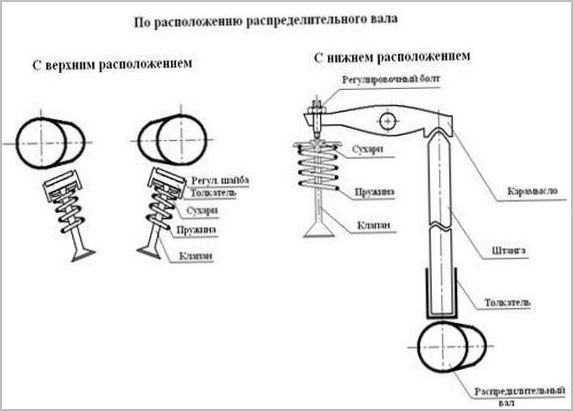

Nach Nockenwellenposition

Es gibt zwei Arten von Nockenwellenpositionen:

- unten;

- Spitze.

In der unteren Position befindet sich die Nockenwelle am Zylinderblock neben der Kurbelwelle. Der Aufprall der Nocken über die Drücker wird mithilfe spezieller Stangen auf die Kipphebel übertragen. Dabei handelt es sich um lange Stangen, die die Stößelstangen unten mit den Kipphebeln oben verbinden. Der niedrigere Standort gilt nicht als der erfolgreichste, hat aber seine Vorteile. Insbesondere eine zuverlässigere Verbindung der Nockenwelle mit der Kurbelwelle. Dieser Gerätetyp wird in modernen Motoren nicht verwendet.

In der oberen Position befindet sich die Nockenwelle im Zylinderkopf, direkt über den Ventilen. In dieser Stellung sind mehrere Möglichkeiten zur Beeinflussung der Ventile realisierbar: über Wippendrücker oder Hebel. Dieses Design ist einfacher, zuverlässiger und kompakter. Die obere Position der Nockenwelle ist häufiger geworden.

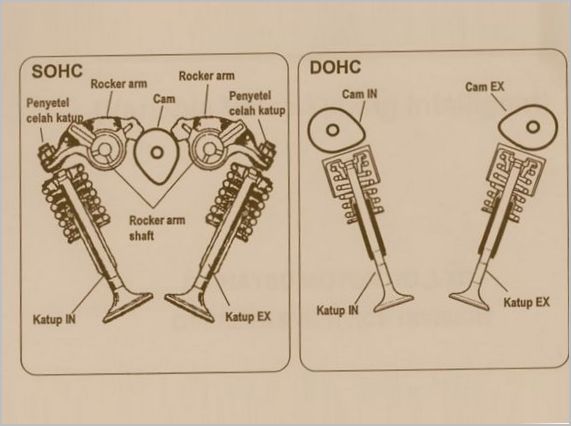

Nach Anzahl der Nockenwellen

Reihenmotoren können mit einer oder zwei Nockenwellen ausgestattet sein. Mit der Abkürzung werden Motoren mit einer einzelnen Nockenwelle bezeichnet SOHC(Einzelne obenliegende Nockenwelle) und mit zwei - DOHC(Doppelte obenliegende Nockenwelle). Eine Welle ist für das Öffnen der Einlassventile zuständig, die andere für den Auslass. V-Motoren verwenden vier Nockenwellen, zwei für jede Zylinderbank.

Nach Anzahl der Ventile

Die Form der Nockenwelle und die Anzahl der Nocken hängen von der Anzahl der Ventile pro Zylinder ab. Es können zwei, drei, vier oder fünf Ventile vorhanden sein.

Die einfachste Möglichkeit besteht darin, zwei Ventile zu verwenden: eines für den Einlass, das andere für den Auslass. Ein Dreiventilmotor verfügt über zwei Einlass- und ein Auslassventil. In der Version mit vier Ventilen: zwei Einlass- und zwei Auslassventile. Fünf Ventile: drei für den Einlass und zwei für den Auslass. Je mehr Einlassventile vorhanden sind, desto mehr Luft-Kraftstoff-Gemisch gelangt in den Brennraum. Dementsprechend werden Leistung und Dynamik des Motors gesteigert. Mehr als fünf zu machen, lässt die Größe des Brennraums und die Form der Nockenwelle nicht zu. Am häufigsten werden vier Ventile pro Zylinder verwendet.

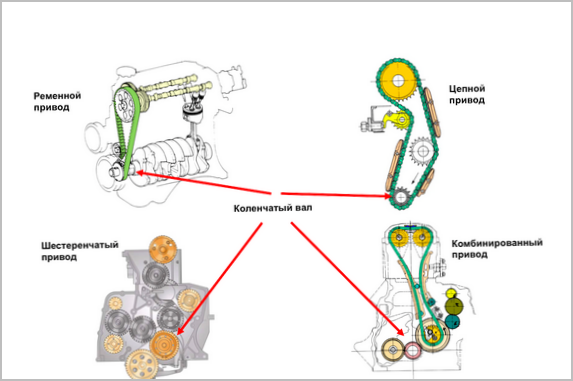

Nach Laufwerkstyp

Es gibt drei Arten von Nockenwellenantrieben:

- Ausrüstung. Diese Antriebsmöglichkeit ist nur möglich, wenn sich die Nockenwelle in der unteren Position des Zylinderblocks befindet. Kurbelwelle und Nockenwelle werden über Zahnräder angetrieben. Der Hauptvorteil einer solchen Einheit ist die Zuverlässigkeit. Wenn sich die Nockenwelle in der oberen Position im Zylinderkopf befindet, kommen sowohl Ketten- als auch Riemenantrieb zum Einsatz.

- Kette. Dieser Antrieb gilt als zuverlässiger. Der Einsatz der Kette erfordert jedoch besondere Voraussetzungen. Um Vibrationen zu dämpfen, sind Dämpfer eingebaut und die Kettenspannung wird durch Spanner reguliert. Je nach Anzahl der Wellen können mehrere Ketten verwendet werden.

Die Kettenressource reicht für durchschnittlich 150-200 Kilometer.

Als Hauptproblem des Kettenantriebs wird eine Fehlfunktion der Spanner, Dämpfer oder ein Bruch der Kette selbst angesehen. Bei unzureichender Spannung kann die Kette im Betrieb zwischen den Zähnen durchrutschen, was zu einer Verletzung der Ventilsteuerzeiten führt.

Hilft bei der automatischen Anpassung der Kettenspannung hydraulische Spanner. Dabei handelt es sich um Kolben, die auf den sogenannten Schuh drücken. Der Schuh wird direkt an der Kette befestigt. Dabei handelt es sich um ein bogenförmig gebogenes Stück mit einer speziellen Beschichtung. Im Inneren des hydraulischen Spanners befinden sich ein Kolben, eine Feder und ein Arbeitsraum für Öl. Öl gelangt in den Spanner und drückt den Zylinder auf das richtige Niveau. Das Ventil verschließt den Ölkanal und der Kolben hält jederzeit die richtige Kettenspannung aufrecht. Hydraulische Kompensatoren in einem Zahnriemen funktionieren nach einem ähnlichen Prinzip. Der Kettendämpfer absorbiert Restschwingungen, die nicht vom Schuh gedämpft wurden. Dies garantiert eine einwandfreie und präzise Funktion des Kettenantriebs.

Das größte Problem kann ein offener Stromkreis sein.

Die Nockenwelle hört auf zu rotieren, aber die Kurbelwelle dreht sich weiter und bewegt die Kolben. Die Böden der Kolben erreichen die Ventilscheiben und verformen sich. In schwersten Fällen kann auch der Zylinderblock beschädigt werden. Um dies zu verhindern, werden manchmal zweireihige Ketten verwendet. Wenn einer kaputt geht, funktioniert der andere weiter. Der Fahrer kann die Situation ohne Konsequenzen korrigieren.

- Gürtel.Der Riemenantrieb benötigt im Gegensatz zum Kettenantrieb keine Schmierung.

Die Ressourcen des Gürtels sind ebenfalls begrenzt und betragen durchschnittlich 60-80 Kilometer.

Für besseren Halt und Zuverlässigkeit kommen Zahnriemen zum Einsatz. Dieser ist einfacher. Ein gerissener Riemen bei laufendem Motor hat die gleichen Folgen wie eine gerissene Kette. Die Hauptvorteile eines Riemenantriebs sind einfache Bedienung und Austausch, niedrige Kosten und leiser Betrieb.

Der Betrieb des Motors, seine Dynamik und Leistung hängen von der korrekten Funktion des gesamten Gasverteilungsmechanismus ab. Je größer die Anzahl und das Volumen der Zylinder, desto komplexer wird die Synchronisationsvorrichtung. Für jeden Fahrer ist es wichtig, den Aufbau des Mechanismus zu verstehen, um eine Fehlfunktion rechtzeitig zu erkennen.