Lackierung, Korrosionsschutz und optische Behandlung von Autokarosserien

Inhalt

- Lackierung nach der Reparatur

- Schleifen

- Reinigung

- Siegel

- Ursachen und Vorbeugung von Füllungsfehlern

- выполнение

- Tarnung

- Zeichnen

- Ursachen und Vermeidung von Mängeln beim Auftragen von Grundierungen bzw. Farben

- Ursachen und Verhinderung der Ehe mit zwei- und dreischichtiger Malerei

- Farbtypen

- Sprühlackierung

- Körperreparatur

Die Autolackierung hat zwei Hauptfunktionen. Aus betrieblicher Sicht ist der Schutz wichtiger, wenn der Lack die Oberfläche der Karosserie vor widrigen äußeren Einflüssen (aggressive Stoffe, Wasser, Steinschläge ...) schützt. Für viele Autofahrer ist jedoch der ästhetische Eindruck des Lacks wichtiger, weshalb die Farbe des Fahrzeugs eines der wichtigen Kriterien bei der Fahrzeugauswahl ist.

Die Autolackierung hat zwei Hauptfunktionen. Aus betrieblicher Sicht ist der Schutz wichtiger, wenn der Lack die Oberfläche der Karosserie vor widrigen äußeren Einflüssen (aggressive Stoffe, Wasser, Steinschläge ...) schützt. Für viele Autofahrer ist jedoch der ästhetische Eindruck des Lacks wichtiger, weshalb die Farbe des Fahrzeugs eines der wichtigen Kriterien bei der Fahrzeugauswahl ist.

Die Lackierung als Oberflächenbehandlung hat ihren Ursprung in China und erreichte ihren Höhepunkt in Ostasien. Die Pferdekutsche trug zur Erweiterung des Lackierereibereichs auf Fahrzeuge bei. Zu dieser Zeit (18. Jahrhundert) galt es als öffentliches Verkehrsmittel, das verschiedene Entwicklungsstadien durchlief. Es war lange Zeit die Basis der ersten Autos. Bis zum XNUMX. Jahrhundert n. Chr. bestanden Karosserierahmen aus einem Holzrahmen, der mit Kunstleder überzogen war. Nur die Motorhaube und die Kotflügel des Wagens bestanden aus Blech, das lackiert werden musste.

Früher wurden Autos von Hand mit einem Pinsel lackiert, was Zeit und die Qualität der Arbeit des Lackierers erforderte. Handlackierung wird bei der Herstellung von Autokarosserien schon sehr lange am Fließband durchgeführt. Moderne Lackauftragsverfahren und neue Materialien haben zu einer zunehmenden Automatisierung insbesondere in der industriellen Serienlackierung beigetragen. Die Grundmodifizierung erfolgte im Tauchbad, gefolgt von separaten Sprühvorgängen mittels hydraulisch gesteuerter Roboter.

Die Umstellung auf Metallrümpfe hat einen weiteren Vorteil beim Lackieren gezeigt – die Verarbeitungs- und Trocknungszeit hat sich deutlich verkürzt. Auch die Maltechnik hat sich geändert. Sie begannen, es mit Nitrolack zu lackieren, was die Anzahl der hergestellten Teile erhöhte. Obwohl der Kunstharzlack in den 30er Jahren erfunden wurde, setzte sich die Verwendung von Nitrolack in Fabriken und Reparaturwerkstätten bis in die 40er Jahre fort. Beide Formen wurden jedoch durch eine neue Technik - das Brennen - allmählich in den Hintergrund gedrängt.

Die Hauptaufgabe der handwerklichen Autolackierung besteht in der Reparatur, in geringerem Umfang in der Neulackierung sowie in der Sonderlackierung und Markierung. Das handwerkliche Geschick muss mit dem technologischen Fortschritt im Fahrzeugbau Schritt halten, insbesondere mit Änderungen bei Karosseriematerialien (mehr Kunststoff, Aluminium, verschiedene Formen, verzinktes Blech) oder Lackänderungen (neue Farbtöne, Materialien auf Wasserbasis) und den damit verbundenen Entwicklungen in der Automobilindustrie Bereich der Reparatur- und Lackierverfahren.

Lackierung nach der Reparatur

In diesem Artikel konzentrieren wir uns mehr auf das Lackieren bereits lackierter Oberflächen, d.h. ohne Lackierung von Neuteilen, gem. Autokarosserien. Die Lackierung von Neuteilen ist das Know-how eines jeden Fahrzeugherstellers, und man kann sagen, dass der Lackierprozess als solcher weitgehend identisch ist, abgesehen von den ersten Schritten, um das „rohe“ Blech vor Korrosion zu schützen, wie z. B. das Tränken der Karosserie in einer Zinklösung.

Endbenutzer von Fahrzeugen sollten nach der Reparatur eines beschädigten oder ausgetauschten Teils besser mit den Lackiertechniken vertraut sein. Denken Sie beim Lackieren eines Autos nach der Reparatur daran, dass das endgültige Aussehen von einer Reihe von Faktoren abhängt. Nicht nur bei der Wahl der Qualität des Decklacks, sondern auch beim gesamten Prozess, der mit der richtigen und gründlichen Vorbereitung des Blechs beginnt.

Malerei bzw. Die vorbereitenden Arbeiten bestehen aus mehreren Phasen:

- Polieren

- Reinigung

- Verdichtung

- Leistung,

- Tarnung,

- Lackierung.

Schleifen

Besonderes Augenmerk sollte auf das Schleifen des Blechs und der einzelnen Zwischenschichten gelegt werden, obwohl dies manchmal wie ein trivialer oder sogar unbedeutender Vorgang erscheint, bei dem lediglich eine ebene Oberfläche erzielt werden muss.

Beim Schleifen ist Folgendes zu beachten:

- Die richtige Wahl des Schleifpapiers hängt vom Schleifbereich ab, ob wir altes/neues Blech, Stahlblech, Aluminium, Kunststoff schleifen.

- Beim Schleifen jeder weiteren Schicht sollte die Körnung des Schleifpapiers drei Grad feiner sein als die vorherige.

- Um einen einwandfreien Schliff zu erreichen, lassen Sie die Lösungsmittel vollständig verdunsten und den Film trocknen, da sonst das Material unter dem Papier rollt.

- Nach dem Schleifen ist es notwendig, die Oberfläche vollständig zu reinigen und alle Schleifrückstände, Salze und Fette zu entfernen. Berühren Sie die Oberfläche nicht mit bloßen Händen.

Reinigung

Vor dem Lackieren gem. Auch vor dem erneuten Auftragen der Versiegelung ist es wichtig, alle Verunreinigungen wie Schleifrückstände, Salzrückstände von Wasser und Schleifpapier, überschüssiges Versiegelungsmittel bei zusätzlicher Versiegelung oder Schutz, Fett von den Händen, alle Rückstände (auch Spuren) verschiedener Art zu entfernen ggf. Silikonprodukte verwendet werden.

Daher muss die Oberfläche absolut sauber und trocken sein, da sonst zahlreiche Mängel auftreten können; Lackkrater und Ausblutungen, später auch Lackrisse und Blasen. Die Beseitigung dieser Mängel ist in der Regel nicht möglich und erfordert ein komplettes Schleifen und Neulackieren der Oberfläche. Die Reinigung erfolgt mit einem Reiniger, der auf eine saubere, trockene Oberfläche aufgetragen wird, z. auch ein Papiertuch. Die Reinigung wird während der Beschichtungsvorbereitung mehrmals wiederholt.

Siegel

Das Abdichten ist die gebräuchlichste Methode, um vertiefte und defekte Fahrzeugteile auszugleichen. Das Bild unten zeigt die Verbindung des Lineals mit dem Körper, der mit Dichtmittel gefüllt werden muss. Normalerweise wird mit einem Bleistift eine Stelle um den Überhang herum markiert, an der die Spachtelmasse aufgetragen werden muss.

Der Spachtel wird mit einem klassischen Spachtel an der Stelle auf die Oberfläche aufgetragen, die wir zuvor mit einem Bleistift markiert haben. Die Versiegelung wird auf blankes, geschliffenes Metall aufgetragen, um ausreichende Härte und Festigkeit zu gewährleisten. Moderne Vergussversiegelungen müssen jedoch stark auf jedem Untergrund haften. In der folgenden Abbildung ist die Oberfläche jeweils zum Auftragen von Spachtelmasse bereit. der sogenannte Präsentationsprozess.

Ursachen und Vorbeugung von Füllungsfehlern

Flecken auf der obersten Schicht

Die Gründe:

Die Gründe:

- zu viel Härter im Polyethylen-Dichtstoff,

- unzureichend gemischter Härter im Polyethylen-Dichtstoff.

Fehlerbehebung:

- Bis zur Platte schleifen und erneut versiegeln.

kleine Löcher

Die Gründe:

Die Gründe:

- fehlerhafte Versiegelung (Anwesenheit von Luft oder zu dicke Einzelschichten),

- der Untergrund nicht trocken genug ist,

- zu dünne Grundierung.

Fehlervermeidung:

- an dieser Stelle muss die Schaufel mehrmals gedrückt werden, um Luft abzulassen,

- Wenn wir dicker verdichten, müssen mehrere dünne Schichten aufgetragen werden.

- Trocknen Sie die Grundmaterialien gut ab.

Fehlerbehebung:

- Bis zur Platte schleifen und erneut versiegeln.

Läppspuren

Die Gründe:

Die Gründe:

- Schleifen der Dichtmasse mit ungeeignetem (zu grobem) Schleifpapier,

- Alte Farbe mit dem falschen Schleifpapier abschleifen.

Fehlervermeidung:

- Schleifpapier einer bestimmten Körnung (Rauheit) verwenden,

- Große Rillen mit feinem Schleifpapier schleifen.

Fehlerbehebung:

- Bis zur Platte schleifen und erneut versiegeln.

выполнение

Das Gießen ist ein wichtiger Arbeitsablauf vor dem Auftragen einer Deckschicht. Die Herausforderung besteht darin, eine dünne Schicht sehr kleiner, aber sichtbarer Unebenheiten und Kratzer abzudecken und aufzutragen und die bedruckten Bereiche abzudecken und zu isolieren.

Für unterschiedliche Zwecke werden unterschiedliche Arten von Füllstoffen verwendet:

- 2K-Füller auf Basis Polyurethan/Acrylat,

- Dickschicht-(Kompakt-)Füllstoffe,

- Füllstoffe auf Wasserbasis

- Spachtelmassen nass in nass,

- Tonisierungsfüller,

- transparente Füllstoffe (Fillsealer).

Tarnung

Alle unlackierten Teile und Oberflächen von Fahrzeugen müssen abgedeckt werden, einschließlich Zierleisten, die nicht verrotten oder sich zersetzen.

Anforderungen:

- Klebe- und Abdeckbänder müssen feuchtigkeitsbeständig und gleichzeitig hitzebeständig sein,

- Das Papier muss undurchlässig sein, damit die Tinte nicht durchdringt.

Zeichnen

- Vor dem Lackieren muss das Auto auf Raumtemperatur (18˚C) erwärmt werden.

- Die Farbe und die dazugehörigen Komponenten (Härter und Verdünner) müssen ebenfalls Raumtemperatur haben.

- Die Härte des Schleifwassers sollte möglichst gering sein. Reste des Schleifwassers müssen sorgfältig abgewischt werden, da Salzrückstände zur Blasenbildung auf der Lackoberfläche führen können.

- Druckluft muss trocken und sauber sein. Der Wasserabscheider muss regelmäßig geleert werden.

- Wenn wir keine Spritzkabine haben und in der Garage lackieren, müssen wir besonders auf die Luftfeuchtigkeit achten (man kann zum Beispiel nicht den Boden wässern und dann die Heizkörper auf Maximum stellen). Bei zu hoher Luftfeuchtigkeit kommt es entsprechend zur Blasenbildung. Klemmen gem. matte Farbe. Mit Staub ist es genauso. Die Böden sollten sauber und trocken sein und der Luftstrom sollte so gering wie möglich sein.

- Spritzkabinen und Trockenschränke sollten mit Frischluftzufuhr, Staubfiltern und Dampfauslässen ausgestattet sein, um Lackverschmierungen oder Staubablagerungen auf dem Lack zu verhindern.

- Alle geschliffenen Stellen müssen erneut gegen Korrosion geschützt werden.

- Auf jeder Packung finden Sie Gebrauchsanweisungen in Form von Piktogrammen. Alle Angaben beziehen sich auf eine Anwendungstemperatur von 20°C. Bei höheren oder niedrigeren Temperaturen müssen die Arbeiten den tatsächlichen Bedingungen angepasst werden. Dies ist sehr wichtig für die Topfzeit und Trocknung, die bei höheren Temperaturen entsprechend verkürzt werden können. bei niedrigerer Temperatur länger als vorgeschrieben aufbewahren.

- Sehr wichtig ist auch die relative Luftfeuchtigkeit, die nicht höher als 80 % sein sollte, da diese den Trocknungsprozess sehr verlangsamt und auch zu einer unvollständigen Trocknung des Lackfilms führen kann. Bei PE-Dichtstoffen kommt es also zum Kleben bzw. Zusetzen von Schleifpapier, bei 2K-Beschichtungen dann Blasenbildung durch Reaktion mit Wasser. Bei der Verwendung von Mehrkomponentenbeschichtungen und der Verwendung eines kompletten Reparatursystems sollten Sie nur Produkte eines Herstellers verwenden und die Anweisungen befolgen, da nur so die gewünschte Arbeitsqualität erreicht wird. Andernfalls kann es zu Faltenbildung auf der Oberfläche kommen. Dieser Mangel wird nicht durch minderwertige Materialien verursacht, sondern durch die Tatsache, dass die Materialien im System nicht kompatibel sind. In manchen Fällen treten Falten nicht sofort auf, sondern erst nach einer gewissen Zeit.

Ursachen und Vermeidung von Mängeln beim Auftragen von Grundierungen bzw. Farben

Blasenbildung

Die Gründe:

Die Gründe:

- zu kurze Ablüftzeit zwischen den Schichten,

- zu dicke Grundierungsschichten,

- Wasserrückstände nach dem Schleifen in Ecken, Kanten, Biegungen,

- Wasser ist zu hart zum Mahlen,

- verunreinigte Druckluft

- Kondensation aufgrund von Temperaturschwankungen.

Fehlervermeidung:

- die Ablüftzeit zwischen den Anstrichen muss mindestens 10 Minuten bei 20°C betragen,

- Lassen Sie das restliche Wasser nach dem Mahlen nicht eintrocknen, es muss abgewischt werden.

- Druckluft muss trocken und sauber sein.

Fehlerbehebung:

- Auf einen Teller schleifen und erneut auftragen.

Schlecht bzw. unzureichende Haftung auf dem Untergrund

Die Gründe:

Die Gründe:

- schlecht vorbereiteter Untergrund, Spuren von Fett, Fingerabdrücken, Staub,

- Verdünnung des Materials mit einem ungeeigneten (nicht originalen) Verdünner.

Problembeschreibung:

- Reinigen Sie die Oberfläche vor dem Lackieren gründlich.

- Verwendung vorgeschriebener Verdünnungsmittel.

Fehlerbehebung:

- Auf einen Teller schleifen und erneut auftragen.

Substratauflösung

Die Gründe:

Die Gründe:

- unausgehärteter, unausgehärteter vorheriger Anstrich,

- Die alten Farbschichten sind zu dick.

Fehlervermeidung:

- Beachten Sie die vorgeschriebene Trocknungszeit

- Beachten Sie die vorgeschriebene Schichtdicke

Fehlerbehebung:

- Auf einen Teller schleifen und erneut auftragen

Ursachen und Verhinderung der Ehe mit zwei- und dreischichtiger Malerei

Spotting

Die Gründe:

Die Gründe:

- unbefriedigende Applikationstechnik (Düse, Druck),

- zu kurze Belüftungszeit,

- Verwendung des falschen Verdünnungsmittels,

- Die lackierte Oberfläche hat nicht die richtige Temperatur (zu kalt, zu warm).

Fehlervermeidung:

- Anwendung der vorgeschriebenen Anwendungstechnik,

- Verwendung des vorgeschriebenen Verdünnungsmittels,

- Sorgen Sie für eine geeignete Raumtemperatur und die zu lackierende Oberfläche (18–20 °C) und eine maximale Luftfeuchtigkeit von 40–60 %.

Fehlerbehebung:

- Bis zum Untergrund abschleifen und neu streichen.

Erwerben

Die Gründe:

Die Gründe:

- ungeeignete Viskosität von HYDRO Base,

- HYDRO Zu dicke Basis,

- ungeeignete Spritzpistole (Düse), Druck,

- Material zu kalt, Boden- oder Raumtemperatur zu niedrig,

- Verwendung des falschen Verdünners.

Fehlervermeidung:

- Einhaltung der technischen Gebrauchsanweisung,

- mit einer geeigneten Spritzpistole,

- das Objekt und das Material werden auf Raumtemperatur +20°C erhitzt,

- Verwendung des vorgeschriebenen Verdünnungsmittels.

Fehlerbehebung:

- Bis zum Untergrund abschleifen und neu streichen.

Farbtypen

Undurchsichtige Farben sind Primärfarben, die allein oder gemischt mit anderen Farben verwendet werden, um neue Farbtöne zu erzeugen, oder als Grundanstrich, um besondere Farbtöne und Effekte zu erzielen. Sie werden sehr häufig mit transparenten Farben verwendet, die deckenden Farben je nach Bedarf und Vorstellung einen hellen Farbton verleihen, entweder direkt durch Mischen dieser Farben oder durch direktes Auftragen transparenter Schichten auf eine deckende Farbe. Der empfohlene Düsendurchmesser bei der Verwendung deckender Farben beträgt 0,3 mm oder mehr. Bei stärker verdünnten Farben kann eine Düse mit einem Durchmesser von 0,2 mm verwendet werden.

transparente Farben transluzente Farben mit Halbglanzeffekt. Sie können mit anderen Farbtypen gemischt oder direkt auf andere Farbtypen aufgetragen werden. Sie sind vielseitig und werden verwendet, um eine Vielzahl von Effekten zu erzielen. Durch Mischen mit anderen Typen können Sie den gewünschten Farbton erzielen. Zum Beispiel. Durch das Mischen von transparenten Farben mit Aluminiumfarbe wird eine Metallisierung in jedem Farbton erreicht. Um eine glänzende Farbe mit Glitzer zu erzeugen, werden transparente Farben und Hot Rod-Farben (siehe unten) gemischt. Transparente Farben können opaken Farben auch einen leichten Farbton verleihen, wodurch ein neuer Farbton nach Ihrem Geschmack entsteht. Farben können entweder direkt miteinander gemischt oder transparent oder deckend aufgetragen werden. Der empfohlene Düsendurchmesser bei der Verwendung von transparenten Farben beträgt 0,3 mm oder mehr. Wenn die Farben stärker verdünnt sind, kann eine Düse mit einem Durchmesser von 0,2 mm verwendet werden.

Fluoreszierende Farben transluzente Neonfarben mit Halbglanzeffekt. Sie werden auf eine weiße Hintergrundfarbe oder auf einen hellen Hintergrund gesprüht, der mit deckenden oder transparenten Farben erstellt wurde. Fluoreszierende Farben sind gegenüber UV-Strahlung des Sonnenlichts weniger beständig als herkömmliche Farben. Daher benötigen sie einen Lack mit UV-Schutz. Der empfohlene Düsendurchmesser für fluoreszierende Farben beträgt 0,5 mm oder mehr. Düsendurchmesser 0,3 bzw. Sie können 0,2 mm verwenden, wenn die Farben stärker verdünnt sind.

Perlenfarben Sie können allein für einen perligen Schimmereffekt oder mit anderen Farben verwendet werden. Durch das Mischen mit transparenten Farben können Sie schimmernde Farben in Ihrem eigenen Farbton kreieren. Sie werden auch als Basislacke für Candy-Farben verwendet, was zu einer brillanten Perlmuttfarbe in verschiedenen Farbtönen führt. Um einen glänzenden Effekt zu erzielen, wird Candy-Farbe in zwei bis vier Schichten direkt auf die Perlglanzfarbe aufgetragen. Der empfohlene Düsendurchmesser für Perlglanzlacke beträgt 0,5 mm oder mehr. Düsendurchmesser 0,3 bzw. Sie können 0,2 mm verwenden, wenn die Farben stärker verdünnt sind.

Metallic allein oder in Kombination mit anderen Farben verwendet werden. Diese Farben heben sich am besten von einem dunklen Hintergrund ab (Schwarz ist eine undurchsichtige Farbe). Sie können auch als Basislack für Klar- oder Bonbonfarben verwendet werden, um individuelle Metallic-Farbtöne zu kreieren, die durch einfaches Auftragen von zwei bis vier Schichten Klar-/Bonbonfarbe direkt auf das Metallic entstehen. Der empfohlene Düsendurchmesser für Metallic-Lacke beträgt 0,5 mm oder mehr. Düsendurchmesser 0,3 bzw. Sie können 0,2 mm verwenden, wenn die Farben stärker verdünnt sind.

Farben des Regenbogens Sie können alleine verwendet werden, um einen subtilen Regenbogeneffekt zu erzeugen, der bewirkt, dass sich der Farbstich ändert, wenn er Licht ausgesetzt wird, oder als Basis für andere Arten von Farben. Sie werden oft als Grundierung für Klar- oder Bonbonfarben verwendet, mit denen sie ihre eigenen Regenbogeneffektfarben kreieren können (indem sie zwei bis vier Schichten Klar-/Bonbonfarbe direkt auf die Regenbogenfarbe auftragen). Der empfohlene Düsendurchmesser für Regenbogenfarben beträgt 0,5 mm oder mehr. Düsendurchmesser 0,3 bzw. Sie können 0,2 mm verwenden, wenn die Farben stärker verdünnt sind.

Farbe Hi-Lite Sie können auf jedem farbigen Hintergrund verwendet werden, um einen besonderen Farbverstärkungseffekt zu erzielen. Sie sind für den Auftrag in kleinen Mengen in ein bis drei Schichten konzipiert. Der Effekt der Farbveränderung ist bei den Hi-Lite-Farben weniger ausgeprägt als bei der Smaragd-Serie. Hi-Lite-Farben eignen sich perfekt zum Erzeugen eines subtilen Highlight-Effekts, der am besten bei Tageslicht oder direktem Kunstlicht sichtbar ist. Farben können direkt mit transparenten Farben gemischt werden. Dadurch ändert sich die Farbe leicht. Durch übermäßiges Mischen der Farben geht dieser Effekt verloren und die Farben erhalten einen milchigen Pastelleffekt. Hi-Lite-Farben heben sich sehr gut von einem dunklen Hintergrund ab, zum Beispiel: Schwarz ist eine deckende Farbe. Der empfohlene Düsendurchmesser für Hi-Lite-Tinten beträgt 0,5 mm oder mehr. Düsendurchmesser 0,3 bzw. Wenn die Farben stärker verdünnt sind, können Sie 0,2 mm verwenden.

Smaragdfarben Dabei handelt es sich um Farben mit einem speziellen Pigment, das bruchwinkelabhängig wirkt und so zu einer starken Farbtonveränderung führt. Smaragdfarben verändern ihre Farbe je nach Lichtwinkel dramatisch. Diese Farben heben sich am besten von einem dunklen Hintergrund ab (Schwarz ist eine undurchsichtige Farbe). Dieser Farbton entsteht durch das Auftragen von ein bis zwei dünnen Schichten dunkler Grundfarbe und zwei bis vier Schichten smaragdgrüner Farbe. Eine Verdünnung dieser Farben wird nicht empfohlen, jedoch wird Verdünner bei Bedarf nur in kleinen Mengen zugesetzt, um eine Überverdünnung der Farbe zu vermeiden. Der empfohlene Düsendurchmesser für Smaragdfarben beträgt 0,5 mm oder mehr.

Farbflair sind Lacke mit einem speziellen Pigment, das aufgrund der Bruchwinkel wirkt und zu einer starken Veränderung des Farbtons führt. Der Farbübergang dieser Farben ist auch bei schwachem Licht glatt und deutlich sichtbar, und der Effekt ist bei unebenen Objekten mit scharfen Falten noch ausgeprägter. Helle Farben heben sich am besten von einem dunklen Hintergrund (schwarze Hintergrundfarbe) ab. Der gewünschte Effekt wird erzielt, indem ein bis zwei dünne Schichten schwarzer Grundfarbe mit zwei bis vier Schichten Flair-Farbe aufgetragen werden. Das Verdünnen dieser Farben wird nicht empfohlen, aber fügen Sie Verdünner bei Bedarf nur in kleinen Mengen hinzu, um ein Überverdünnen der Farbe zu vermeiden. Der empfohlene Düsendurchmesser für Smaragdfarben beträgt 0,5 mm oder mehr.

funkelnde Farben Es handelt sich um Farben mit leichtem Schimmer. Ihre Partikelgröße ist kleiner als bei Hot Rod-Farben. Diese Farben sind durchscheinend und haben ein halbglänzendes Aussehen. Vor einem dunklen Hintergrund (schwarze Hintergrundfarbe) heben sie sich am besten ab. Durch Auftragen von ein bis zwei dünnen Schichten schwarzer Grundierung und zwei bis vier Schichten Glanzlack wird der gewünschte Effekt erzielt. Der empfohlene Düsendurchmesser für funkelnde Farben beträgt 0,5 mm oder mehr. Düsendurchmesser 0,3 bzw. Wenn die Farben stärker verdünnt sind, können Sie 0,2 mm verwenden.

Raumfarben das sind Farben mit der Wirkung von feinem Sternenstaub. Ihre Partikelgröße ist kleiner als bei Hot Rod-Farben. Diese Farben sind durchscheinend mit einem halbglänzenden Aussehen. Sie heben sich am besten von einem dunklen Hintergrund (schwarze Hintergrundfarbe) ab. Der gewünschte Effekt wird erzielt, indem ein bis zwei dünne Schichten schwarzer Grundfarbe mit zwei bis vier Schichten Cosmic Paint aufgetragen werden. Um eine glänzende Farbe zu erzielen, werden Cosmic-Farben mit klaren oder Bonbonfarben gemischt. Um die resultierende Farbe zu tönen, müssen zwei bis fünf Schichten einer beliebigen transparenten Farbe auf die Cosmic-Farbbasis aufgetragen werden. Raumfarben können auch untereinander gemischt werden, um eine lebendigere Farbwirkung zu erzielen. Sie können auch ihren schimmernden Effekt nutzen und auf einem Untergrund in jeder deckenden Farbe auftragen. Der empfohlene Düsendurchmesser für Cosmic-Farben beträgt 0,5 mm oder mehr. Düsendurchmesser 0,3 bzw. Sie können 0,2 mm verwenden, wenn die Farben stärker verdünnt sind.

Hot-Rod-Lack Sie lassen die sogenannten „Retro-Farben“ von 50-60 Autos wieder aufleben. Jahre, wodurch ein sehr eindrucksvoller Schimmereffekt entsteht, der im direkten Licht leuchtet und funkelt. Diese Farben kommen vor einem dunklen Hintergrund (schwarze Hintergrundfarbe) am besten zur Geltung. Der gewünschte Effekt wird durch das Auftragen von ein bis zwei dünnen Schichten schwarzer Grundfarbe und zwei bis vier Schichten Hot Rod-Lack erreicht. Hot Rod-Farben sollten direkt mit Klar- oder Bonbonfarben gemischt werden, um Glanz zu erzielen. Um die resultierende Farbe abzutönen, sollten ein bis vier Schichten Klarlack auf die Hot Rod-Basis aufgetragen werden. Für einen lebendigeren Farbeffekt können Hot Rod-Farben auch untereinander gemischt werden. Der empfohlene Düsendurchmesser für Hot Rod-Lack beträgt 0,5 mm oder mehr. Düsendurchmesser 0,3 bzw. Wenn die Farben stärker verdünnt sind, können Sie 0,2 mm verwenden.

Süssigkeiten Farben sind hochglänzende konzentrierte Lacke, die auch nach vollständiger Trocknung das Aussehen von frisch gespritzter Farbe haben (der volle Glanzeffekt stellt sich erst nach dem Auftragen des Decklacks ein). Obwohl die Candy-Farben als Basis für die Grundierung dienen, unterscheiden sie sich in vielerlei Hinsicht von den klassischen Grundfarben. Bonbonfarben ohne Lack sind sehr anfällig für Beschädigungen und sollten nicht direkt abgeklebt werden (vor dem Abkleben müssen sie vollständig trocken und überstrichen sein). Bei der Verwendung von Candy-Farben ist es notwendig, den Decklack so schnell wie möglich aufzutragen, da er den Lack vor Schmutzablagerungen und Fingerabdrücken schützt, für die dieser Lack sehr anfällig ist. Beim Spritzen großer Flächen empfiehlt es sich aufgrund der hohen Konzentration, Candy-Farben mit einer klaren Basis zu mischen. Es ist notwendig, dass die Farbe vollständig getrocknet ist, im Freien kann dies mehrere Stunden dauern. Der empfohlene Düsendurchmesser für Candy-Farben beträgt 0,5 mm oder mehr. Düsendurchmesser 0,3 bzw. Bei stärkerer Verdünnung der Farben kann 0 mm verwendet werden.

Aluminiumfarbe je nach Körnung in drei verschiedenen Körnungen erhältlich: fein, mittel, grob. Es ist stark reflektierend und hauptsächlich als Basis für Bonbonblumen gedacht. Es kann allein verwendet werden, um einen Aluminium- oder Metallic-Effekt zu erzeugen, oder als Grundierung für transparente Farben, um jeden Farbton mit reflektierendem Effekt zu erzeugen. Eine weitere mögliche Anwendung ist das Sprühen verschiedener Arten von Aluminiumfarben (fein, mittel, grob) und das anschließende Auftragen einer beliebigen Candy-Farbe. Das Ergebnis ist ein glänzender Lack mit einem Übergang zwischen Aluminiumkörnern unterschiedlicher Größe. Aluminiumfarbe deckt gut und ein Anstrich reicht in der Regel für die gesamte Lackierung aus. Der empfohlene Düsendurchmesser für Aluminiumfarben beträgt 0,5 mm oder mehr. Düsendurchmesser 0,3 bzw. Sie können 0,2 mm verwenden, wenn die Farben stärker verdünnt sind.

Sprühlackierung

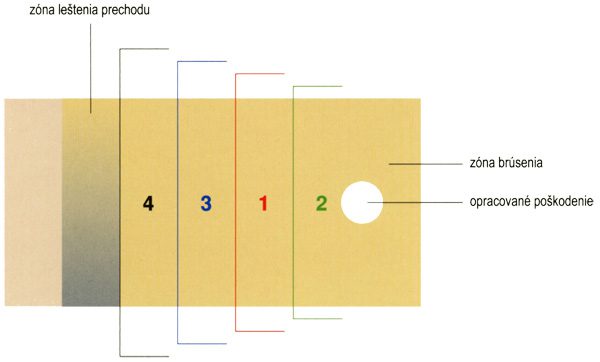

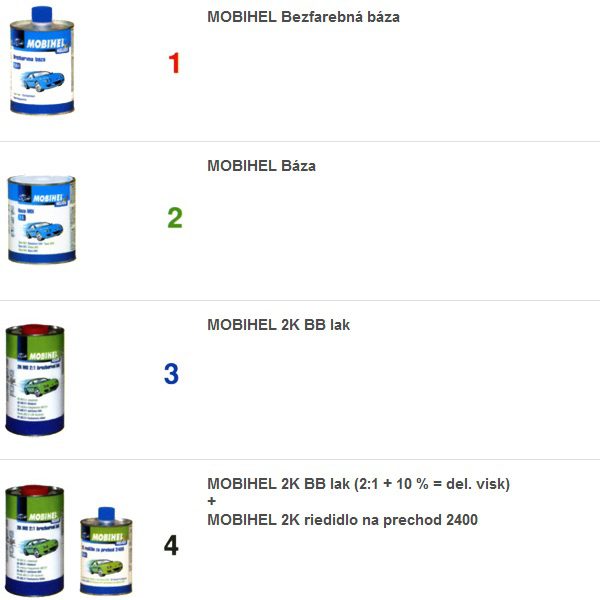

Die aktuellen schnellen Zeiten zwingen Fahrzeugbesitzer dazu, das Beste aus ihren motorisierten Kumpels herauszuholen und das Beste daraus zu machen. Es erhöht auch den Druck auf die Reparaturrate, einschließlich Lackierung. Handelt es sich um einen Bagatellschaden, dient dies zur Zeitverkürzung und Kostenreduzierung der sogenannten Teilreparatur zum Lackieren - Sprühen. Es gibt spezialisierte Unternehmen auf dem Markt, die Systeme entwickelt haben, die es Ihnen ermöglichen, auf diese Weise zu arbeiten.

Beim Bemalen der Basis stehen wir vor drei Problemen:

- Die Abweichung des Farbtons der neuen Basis gegenüber der ursprünglichen Beschichtung - sie wird von fast allen Faktoren beeinflusst: Temperatur, Viskosität, Druck, Schichtdicke usw.

- Das Erscheinen eines helleren Basisstreifens auf den Teilen, die wir sprühen (Pulver) und versuchen, einen Sprühnebel zu erzeugen.

- Kombinieren von neuem Klarlack mit altem, unbeschädigtem Lack.

Dieses Problem kann in der Regel vermieden werden, indem die Anweisungen zur ordnungsgemäßen Oberflächenvorbereitung vor dem Lackieren befolgt und Materialien verwendet werden, die für das Lackieren geeignet sind.

Spritzlackierschema

Körperreparatur

Karosseriereparatur nach PDR-Methode (ohne Dellen zu lackieren)

Mit dem PDR-Verfahren ist es möglich, Rumpfblechteile mit kleineren Schäden, die beispielsweise durch einen Parkaufprall, eine andere Autotür, Vandalismus, Hagel usw. verursacht wurden, kalt auszurichten. Das PDR-Verfahren wurde nicht nur entwickelt, um schnell und professionell zu arbeiten Beheben Sie diese Schäden. mit geringen Kosten, vor allem aber zur Erhaltung des Originallacks und der Lackierung, ohne dass die beschädigte Stelle abgeschliffen, abgeschliffen und neu gestrichen werden muss.

Der Ursprung der PDR-Methode geht auf die 80er Jahre zurück, als ein Ferrari-Techniker die Tür eines der produzierten Modelle beschädigte und nicht über die nötigen Mittel verfügte, um sie später zu reparieren. Deshalb versuchte er, die Tür wiederherzustellen, indem er den Flügel mit einem eisernen Hebel zusammendrückte. Anschließend wandte er diese Technik noch einige Male an und verbesserte sie so, dass er die Möglichkeit einer spontaneren bzw. spontaneren Umsetzung erkannte. verbreitete die Anwendung dieser Methode und beschloss, in die USA zu gehen, um mit dieser Technologie Geld zu verdienen und sie gleichzeitig zu patentieren. Erst in den nächsten zwanzig Jahren verbreitete sich diese Methode auf dem europäischen Kontinent, wo sie, wie auch in Amerika, großen Erfolg hatte und eine noch größere Verbreitung fand.

Vorteile:

- Gerade bei immer neueren Fahrzeugen ist es sehr wichtig, den Originallack frei von Kitt, Aerosolen und dergleichen zu halten. Der Grund liegt auf der Hand: In vielen Fällen ist es möglich, den Originallack vom Werk vor dem Lackieren aufzubewahren, was bei neuen, noch nicht verkauften Autos von großer Bedeutung ist.

- Diese Reparaturmethode verkürzt die Reparaturzeit im Vergleich zur herkömmlichen Lackierung erheblich und ist um ein Vielfaches schneller.

- Reduzierte Reparaturkosten – Weniger Zeitaufwand für Reparaturen und weniger Materialverbrauch reduzieren die Reparaturkosten.

- Nach der Reparatur bleiben keine Spuren zurück - nach Abschluss solcher Reparaturen ist die Oberfläche des Teils wie neu.

- Da kein Dichtmittel verwendet wird, ist der reparierte Bereich gegenüber verschiedenen Belastungen genauso widerstandsfähig wie andere Teile des Teils, ohne dass die Gefahr einer Rissbildung des Dichtmittels besteht.

- Möglichkeit, Reparaturen direkt beim Kunden durchzuführen. Da für Reparaturen meist die geschickten Hände eines Mechanikers und einige wenige Werkzeuge erforderlich sind, kann eine beschädigte Stelle fast überall und jederzeit repariert werden.

Reparaturverfahren

Das Reparaturverfahren basiert auf dem schrittweisen Herauspressen ausgefranster Bleche aus dem Inneren der Karosserie, ohne den Lack zu beschädigen. Ein Techniker überwacht die Oberfläche der Karosserie im Licht einer Fixierlampe. Oberflächenunregelmäßigkeiten verzerren die Lichtreflexion, sodass der Techniker den genauen Ort und Grad des Überlaufs bestimmen kann. Der Druck selbst erfolgt schrittweise und erfordert Geschick und den Einsatz spezieller Werkzeuge und Geräte unterschiedlicher Form.