Kurbelwellenlager und deren Austausch

Die Kurbelwelle ist eines der Schlüsselteile jedes Fahrzeugs mit einem Kolbenmotor. Ein separater widmet sich der Vorrichtung und dem Zweck der Kurbelwelle. Lassen Sie uns nun darüber sprechen, was dazu beiträgt, dass es reibungslos funktioniert. Reden wir über Einlagen.

Die Buchsen werden zwischen den Hauptzapfen der Kurbelwelle und dem Bett im Zylinderblock sowie zwischen den Pleuelzapfen und der Innenfläche der unteren Köpfe der Pleuel eingebaut. Tatsächlich handelt es sich um Gleitlager, die die Reibung während der Drehung der Welle verringern und ein Verklemmen verhindern. Wälzlager kommen hier nicht in Frage, sie halten solchen Betriebsbedingungen einfach nicht lange stand.

Die Liner reduzieren nicht nur die Reibung, sondern ermöglichen es Ihnen auch, Teile richtig zu positionieren und zu zentrieren. Eine weitere wichtige Funktion von ihnen ist die Verteilung von Schmiermittel unter Bildung eines Ölfilms auf der Oberfläche der zusammenwirkenden Teile.

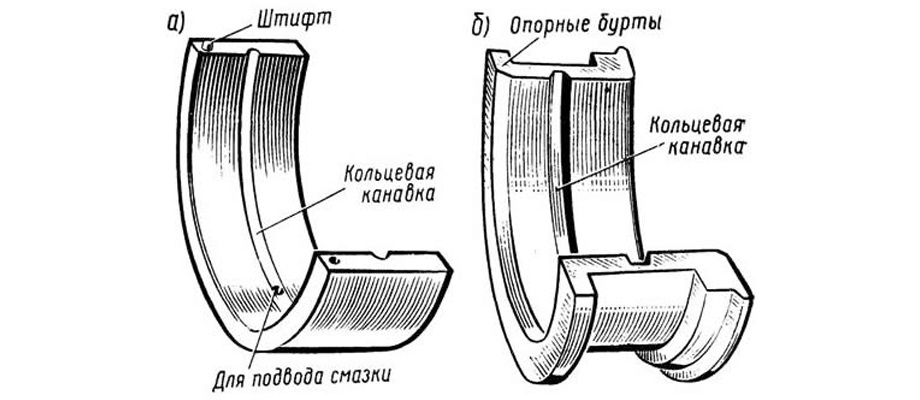

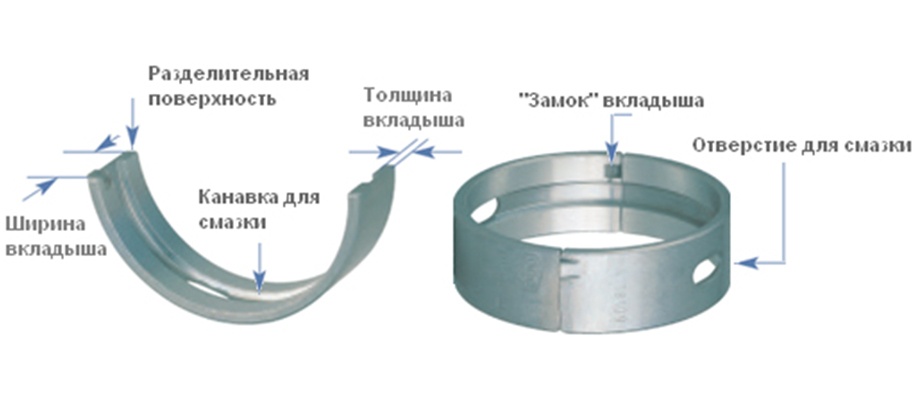

Der Einsatz ist ein Verbundteil aus zwei flachen Metallhalbringen. Im gepaarten Zustand decken sie den Kurbelwellenzapfen vollständig ab. An einem Ende des Halbrings befindet sich eine Verriegelung, mit deren Hilfe der Liner im Sitz fixiert wird. Axiallager haben Flansche – Seitenwände, die auch die Fixierung des Teils ermöglichen und verhindern, dass sich die Welle entlang der Achse bewegt.

In den Halbringen befinden sich ein oder zwei Löcher, durch die die Schmierung zugeführt wird. An den Laufbuchsen, die sich auf der Seite des Ölkanals befinden, ist eine Längsnut angebracht, entlang der das Schmiermittel in das Loch eintritt.

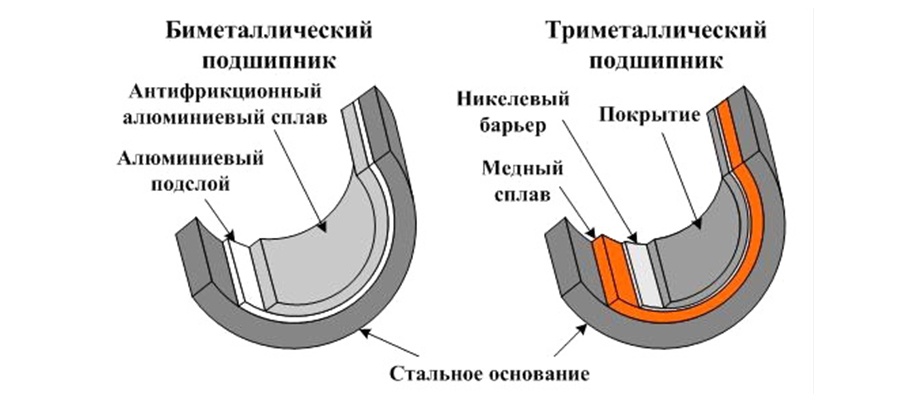

Das Lager hat einen mehrschichtigen Aufbau auf Basis einer Stahlplatte. Auf der inneren (Arbeits-)Seite wird darauf eine Gleitbeschichtung aufgebracht, die meist aus mehreren Schichten besteht. Es gibt zwei strukturelle Unterarten von Auskleidungen - Bimetall und Trimetall.

Das Lager hat einen mehrschichtigen Aufbau auf Basis einer Stahlplatte. Auf der inneren (Arbeits-)Seite wird darauf eine Gleitbeschichtung aufgebracht, die meist aus mehreren Schichten besteht. Es gibt zwei strukturelle Unterarten von Auskleidungen - Bimetall und Trimetall.

Bei Bimetallen wird eine Gleitbeschichtung von 1 ... 4 mm auf eine Stahlbasis mit einer Dicke von 0,25 bis 0,4 mm aufgebracht. Es enthält normalerweise weiche Metalle - Kupfer, Zinn, Blei, Aluminium in unterschiedlichen Anteilen. Auch Zusätze von Zink, Nickel, Silizium und anderen Stoffen sind möglich. Zwischen der Basis und der Gleitschicht befindet sich häufig eine Unterschicht aus Aluminium oder Kupfer.

Ein Tri-Metall-Lager hat eine weitere dünne Bleischicht, die mit Zinn oder Kupfer gemischt ist. Es verhindert Korrosion und reduziert den Verschleiß der Gleitschicht.

Für zusätzlichen Schutz beim Transport und Einfahren können die Halbringe beidseitig verzinnt werden.

Der Aufbau der Kurbelwellenbuchsen ist in keiner Norm geregelt und kann von Hersteller zu Hersteller variieren.

Buchsen sind Präzisionsteile, die während der Drehung der Kurbelwelle innerhalb bestimmter Grenzen Lücken bilden. Schmierstoff wird unter Druck in den Spalt geleitet, der durch die exzentrische Verschiebung der Welle einen sogenannten Ölkeil bildet. Tatsächlich berührt die Kurbelwelle unter normalen Bedingungen das Lager nicht, sondern dreht sich auf einem Ölkeil.

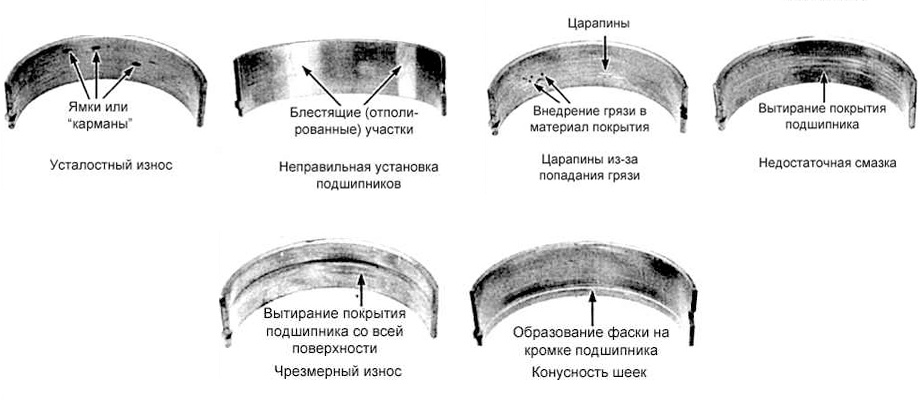

Ein Abfall des Öldrucks oder eine unzureichende Viskosität, Überhitzung, Abweichungen der Teileabmessungen von den Nennmaßen, eine Fehlausrichtung der Achsen, das Eindringen von Fremdpartikeln und andere Gründe führen zu einer Verletzung der Flüssigkeitsreibung. Dann beginnen sich an einigen Stellen die Wellenzapfen und die Buchsen zu berühren. Reibung, Erwärmung und Verschleiß der Teile nehmen zu. Im Laufe der Zeit führt der Prozess zum Ausfall des Lagers.

Nach dem Zerlegen und Entfernen der Laufbuchsen können die Verschleißursachen anhand ihres Aussehens beurteilt werden.

Abgenutzte oder beschädigte Liner können nicht repariert werden und werden einfach durch neue ersetzt.

Mögliche Probleme mit den Buchsen werden durch ein dumpfes metallisches Klopfen gemeldet. Es wird lauter, wenn der Motor warm wird oder die Last zunimmt.

Wenn es bei Kurbelwellendrehzahl klopft, sind die Hauptzapfen oder -lager stark abgenutzt.

Wenn das Klopfen mit einer Frequenz auftritt, die zweimal geringer ist als die Kurbelwellendrehzahl, müssen Sie sich die Pleuelzapfen und ihre Laufbuchsen ansehen. Der problematische Hals kann genauer bestimmt werden, indem die Düse oder Zündkerze eines der Zylinder abgedreht wird. Wenn das Klopfen verschwindet oder leiser wird, sollte das entsprechende Pleuel diagnostiziert werden.

Indirekt werden Probleme mit Hälsen und Buchsen durch einen Druckabfall im Schmiersystem angezeigt. Insbesondere, wenn dies im Leerlauf beobachtet wird, nachdem das Gerät aufgewärmt ist.

Lager sind Haupt- und Pleuel. Die ersten werden in den Sitzen im Körper des BC platziert, sie decken die Hauptzapfen ab und tragen zur reibungslosen Drehung der Welle selbst bei. Letztere werden in den unteren Pleuelkopf eingesetzt und decken zusammen mit diesem den Pleuelzapfen der Kurbelwelle ab.

Nicht nur Lager unterliegen Verschleiß, sondern auch Wellenzapfen, sodass das Ersetzen eines verschlissenen Lagers durch eine Buchse mit Standardgröße dazu führen kann, dass das Spiel zu groß wird.

Übergroße Lager mit größerer Dicke können erforderlich sein, um den Zapfenverschleiß auszugleichen. In der Regel sind die Liner jeder folgenden Reparaturgröße einen Viertelmillimeter dicker als die vorherige. Die Lager der ersten Reparaturgröße sind 0,25 mm dicker als die Standardgröße, die zweiten sind 0,5 mm dicker und so weiter. In einigen Fällen kann der Reparaturgrößenschritt jedoch unterschiedlich sein.

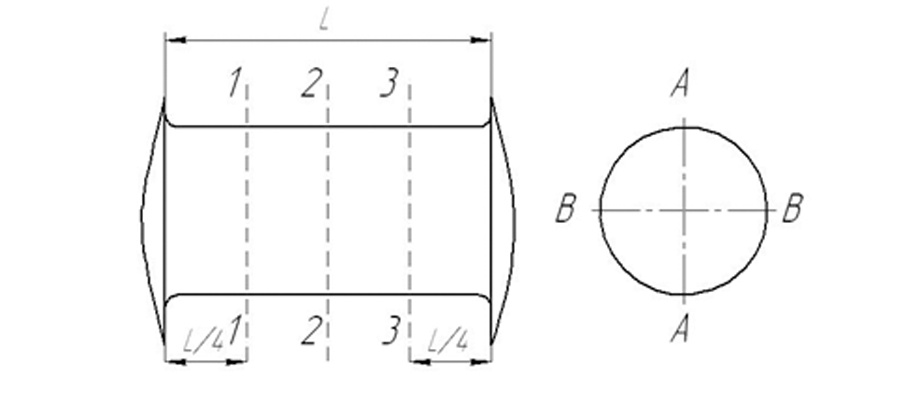

Um den Verschleißgrad der Kurbelwellenzapfen zu bestimmen, muss nicht nur deren Durchmesser gemessen, sondern auch Ovalität und Konizität diagnostiziert werden.

Für jeden Hals werden mit einem Mikrometer Messungen in zwei senkrechten Ebenen A und B in drei Abschnitten durchgeführt - die Abschnitte 1 und 3 sind um ein Viertel der Länge des Halses von den Wangen entfernt, Abschnitt 2 befindet sich in der Mitte.

Der maximale Durchmesserunterschied, gemessen in verschiedenen Abschnitten, aber in derselben Ebene, ergibt den Verjüngungsindex.

Der Unterschied der Durchmesser in senkrechten Ebenen, gemessen im selben Schnitt, ergibt den Wert der Ovalität. Für eine genauere Bestimmung des Ovalverschleißes ist es besser, alle 120 Grad in drei Ebenen zu messen.

Lücken

Der Spielwert ist die Differenz zwischen dem Innendurchmesser der Auskleidung und dem Durchmesser des Halses, dividiert durch 2.

Die Bestimmung des Innendurchmessers des Liners, insbesondere des Hauptdurchmessers, kann schwierig sein. Daher ist es für die Messung zweckmäßig, einen kalibrierten Plastikdraht Plastigauge (Plastigage) zu verwenden. Das Messverfahren ist wie folgt.

- Reinigen Sie die Hälse von Fett.

- Platzieren Sie ein Stück kalibrierten Stabs über der zu messenden Oberfläche.

- Installieren Sie den Lagerdeckel, indem Sie die Befestigungselemente mit einem Drehmomentschlüssel auf das Nenndrehmoment anziehen.

- Die Kurbelwelle nicht drehen.

- Lösen Sie nun den Verschluss und nehmen Sie die Abdeckung ab.

- Bringen Sie die Kalibrierschablone auf dem flachgedrückten Kunststoff an und bestimmen Sie den Spalt anhand seiner Breite.

Wenn sein Wert nicht innerhalb der zulässigen Grenzen liegt, müssen die Hälse auf die Reparaturgröße geschliffen werden.

Hälse tragen sich oft ungleichmäßig ab, daher müssen alle Maße für jeden von ihnen genommen und poliert werden, was zu einer Reparaturgröße führt. Erst dann können Sie Liner auswählen und einbauen.

Bei der Auswahl von Einsätzen für einen Wechsel muss die Modellpalette von Verbrennungsmotoren berücksichtigt werden, und es kommt vor, dass sogar ein bestimmtes Modell eines Verbrennungsmotors vorhanden ist. In den allermeisten Fällen sind Lager anderer Einheiten nicht kompatibel.

Nenn- und Reparaturmaße, Spielwerte, mögliche Toleranzen, Schraubendrehmomente und weitere Parameter rund um die Kurbelwelle finden Sie im Reparaturleitfaden Ihres Autos. Die Auswahl und Installation von Laufbuchsen sollte in strikter Übereinstimmung mit dem Handbuch und den auf der Kurbelwelle und dem Körper des BC eingestanzten Markierungen durchgeführt werden.

Die richtige Vorgehensweise beim Lagerwechsel ist die komplette Demontage der Kurbelwelle. Also muss der Motor ausgebaut werden. Wenn Sie die entsprechenden Voraussetzungen, das nötige Werkzeug, Erfahrung und Lust mitbringen, dann können Sie fortfahren. Andernfalls sind Sie auf dem Weg zu einem Autoservice.

Vor dem Entfernen der Abdeckungen der Liner sollten diese nummeriert und markiert werden, damit sie an ihren ursprünglichen Stellen und während der Installation in derselben Position installiert werden können. Dies gilt auch für Liner, wenn sie in gutem Zustand sind und eine weitere Verwendung zu erwarten ist.

Die ausgebaute Welle, Laufbüchsen und Gegenstücke werden gründlich gereinigt. Ihr Zustand wird überprüft, besonderes Augenmerk sollte auf die Sauberkeit der Ölkanäle gelegt werden. Wenn die Liner Mängel aufweisen – Scheuerstellen, Delamination, Schmelzspuren oder Klebespuren – müssen sie ersetzt werden.

Weiterhin werden die erforderlichen Messungen vorgenommen. Abhängig von den erzielten Ergebnissen werden die Hälse poliert.

Wenn die Laufbuchsen in der gewünschten Größe verfügbar sind, können Sie mit dem Einbau der Kurbelwelle fortfahren.

Montage

Diejenigen, die für die Platzierung im BC-Bett bestimmt sind, haben eine Nut zum Schmieren, und die Halbringe, die in die Abdeckungen eingesetzt werden, haben keine Nuten. Sie können ihre Plätze nicht ändern.

Vor dem Einbau aller Laufbuchsen müssen ihre Arbeitsflächen sowie die Kurbelwellenzapfen mit Öl geschmiert werden.

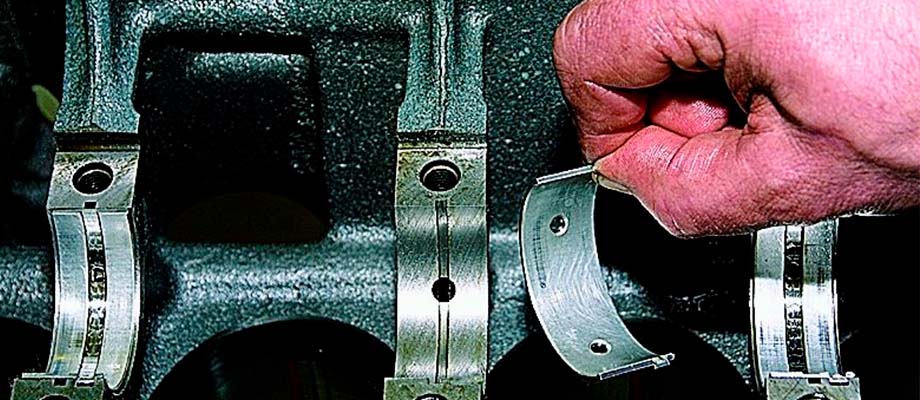

und Lager werden in das Bett des Zylinderblocks eingebaut und die Kurbelwelle wird darauf gelegt.

Die Hauptlagerdeckel werden gemäß den bei der Demontage gemachten Markierungen und Markierungen montiert. Die Schrauben werden in 2-3 Durchgängen mit dem erforderlichen Drehmoment angezogen. Zuerst wird der zentrale Lagerdeckel festgezogen, dann nach dem Schema: 2., 4., vordere und hintere Auskleidung.

Wenn alle Kappen festgezogen sind, drehen Sie die Kurbelwelle und stellen Sie sicher, dass die Drehung leicht und ohne zu klemmen ist.

Pleuel montieren. Jede Abdeckung muss auf eine eigene Pleuelstange aufgesetzt werden, da ihre werkseitige Bohrung gemeinsam erfolgt. Die Verschlüsse der Ohrhörer müssen sich auf derselben Seite befinden. Ziehen Sie die Schrauben mit dem erforderlichen Drehmoment an.

Im Internet gibt es viele Empfehlungen für einen Lagertausch ohne aufwändigen Ausbau. Ein solches Verfahren besteht darin, einen Bolzen oder Niet zu verwenden, der in das Halsölloch eingeführt wird. Gegebenenfalls muss der Schraubenkopf so abgeschliffen werden, dass er in der Höhe die Dicke des Liners nicht überschreitet und ungehindert in den Spalt übergeht. Beim Drehen der Kurbelwelle liegt der Kopf am Ende des Lagerhalbrings an und drückt ihn heraus. dann wird auf ähnliche Weise ein neuer Einsatz anstelle des herausgezogenen eingesetzt.

In der Tat funktioniert diese Methode und das Risiko, etwas zu beschädigen, ist gering. Sie müssen nur von der Inspektionsöffnung zur Kurbelwelle gelangen. Es kann jedoch unvorhersehbare Folgen haben, sodass Sie es auf eigene Gefahr und Gefahr verwenden.

Das Problem bei solchen Volksmethoden besteht darin, dass sie keine detaillierte Fehlersuche und Messungen der Kurbelwelle vorsehen und das Schleifen und Einpassen der Hälse absolut ausschließen. Alles geschieht nach Augenmaß. Infolgedessen kann sich das Problem als verschleiert herausstellen, aber nach einiger Zeit wird es erneut auftreten. Das ist bestenfalls.

Es ist äußerst unwürdig, ausgefallene Laufbuchsen auszutauschen, ohne den Verschleiß der Kurbelwellenzapfen zu berücksichtigen. Im Betrieb kann der Hals beispielsweise die Form eines Ovals annehmen. Und dann führt ein einfacher Austausch des Liners fast garantiert dazu, dass er sich bald dreht. Infolgedessen gibt es zumindest Schrammen an der Kurbelwelle und sie muss poliert werden, und höchstens ist eine ernsthafte Reparatur des Verbrennungsmotors erforderlich. Wenn es sich dreht, kann es fehlschlagen.

Eine falsche Freigabe hat auch schwerwiegende negative Folgen. Das Spiel ist mit Klopfen, Vibrationen und noch mehr Verschleiß behaftet. Wenn der Spalt dagegen kleiner als der zulässige ist, steigt die Gefahr des Verklemmens.

Wenn auch in geringerem Maße, werden andere Gegenstücke allmählich abgenutzt - die Pleuelköpfe, das Kurbelwellenbett. Auch dies sollte nicht vergessen werden.