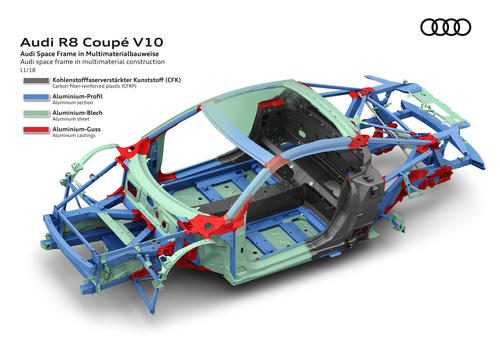

ASF – Audi Space Frame

ASF besteht hauptsächlich aus Strangpressprofilen mit geschlossenem Querschnitt, die durch Spritzgussbaugruppen miteinander verbunden sind. Die Recyclingfähigkeit ist laut Audi fünfmal so hoch wie die von Stahl.

Die für die Produktion benötigte Gesamtenergie beträgt 152-163 GJ im Vergleich zu 127 GJ für einen ähnlichen Stahlwagen.

Extrudiert

Grundsätzlich sind sie mit einem kastenförmigen Profil profiliert. Als Legierungen werden unveröffentlichte Al-Si-Legierungen mit einem Si-Gehalt größer 0,2% verwendet, um die Fließfähigkeit und Ausscheidungshärtung bei der künstlichen Alterung zu gewährleisten.

Blätter

Sie werden für tragende Platten, Decken, Dächer und Brandwände verwendet und machen 45% des Gewichtes der Konstruktion aus. Ihre Dicke ist 1.7-1.8-mal größer als die von Stahl. Die verwendete Legierung 5182 im T4-Zustand (verformbarer) mit einer Elastizitätsgrenze von 140-395 MPa. Es kann trotz eines Magnesiumgehalts von weniger als 7% aufgrund der Anwesenheit anderer Alliganten aufrechterhalten werden.

Gusseinheiten

Sie werden in Bereichen eingesetzt, die den höchsten Belastungen ausgesetzt sind.

Sie werden mit einem Verfahren namens VACURAL durchgeführt, bei dem flüssiges Aluminium in Vakuumformen eingespritzt wird, um Folgendes zu erhalten:

Hohe Qualität und Gleichmäßigkeit, sehr geringe Porosität, um hohe mechanische Eigenschaften in Kombination mit der für die Ermüdungsbeständigkeit erforderlichen Zähigkeit zu gewährleisten;

Gute Schweißbarkeit zum Verbinden mit Profilen erforderlich.

Verbindungstechniken

Es werden mehrere Techniken verwendet:

MIG-Schweißen: wird für dünne Bleche und zum Verbinden von Knoten mit einem Profil verwendet;

Punktschweißen: für Bleche, die mit einer Nagelzange nicht zugänglich sind;

Heften: aus statischer Sicht von untergeordneter Bedeutung durch reduzierten statischen Widerstand; Wird zum Verbinden von Blechen verwendet, um ausgedehnte Oberflächen zu verstärken;

Nieten: Wird in Lagerelementen mit vergrößerter Oberfläche verwendet; bei gleicher Dicke hat es eine Beständigkeit von mehr als 30% im Vergleich zum Schweißen; es hat auch den Vorteil, dass es weniger Energie benötigt und die Struktur des Materials nicht verändert.

Strukturklebstoffe: verwendet für Festverglasung, in Tür- und Motorhaubenverbindungen (zusammen mit Schrauben), in Stoßdämpferhalterungen (zusammen mit Nieten und Schweißen).

Die Versammlung

Nach dem Formen erfolgt die Montage durch Roboterschweißen der Bauteile.

Die Veredelung erfolgt durch Schleifen und Phosphatieren mit 3 Kationen (Zn, Ni, Mn), was die Haftung der Kataphoreseschicht durch Tauchen fördert.

Die Lackierung erfolgt wie bei Stahlkarosserien. Bereits in diesem Stadium findet die erste künstliche Alterung statt, die dann durch eine zusätzliche Wärmebehandlung bei 210°C für 30 Minuten abgeschlossen wird.