Die Vorrichtung und das Funktionsprinzip des Kurbelwellen-Positionssensors

Inhalt

Um die Effizienz, Wirtschaftlichkeit und Umweltfreundlichkeit des modernen Verkehrs zu verbessern, statten die Automobilhersteller Autos mit einer zunehmenden Anzahl elektronischer Geräte aus. Der Grund ist, dass die mechanischen Komponenten, die zum Beispiel für die Funkenbildung in den Zylindern verantwortlich waren, die mit alten Autos ausgestattet waren, für ihre Instabilität bemerkenswert waren. Schon eine leichte Oxidation der Kontakte könnte dazu führen, dass das Auto auch ohne ersichtlichen Grund einfach nicht mehr anspringt.

Zusätzlich zu diesem Nachteil erlauben mechanische Geräte keine Feinabstimmung des Netzteils. Ein Beispiel hierfür ist das Kontaktzündsystem, das ausführlich beschrieben wird. hier... Das Schlüsselelement darin war ein mechanischer Verteilerunterbrecher (lesen Sie mehr über das Verteilergerät in einer anderen Bewertung). Obwohl dieser Mechanismus bei ordnungsgemäßer Wartung und korrektem Zündzeitpunkt einen zeitnahen Funken für die Zündkerzen bereitstellte, konnte er mit dem Aufkommen von Turboladern nicht mehr so effizient arbeiten.

Als verbesserte Version haben Ingenieure entwickelt berührungsloses Zündsystem, in dem derselbe Verteiler verwendet wurde, wurde anstelle eines mechanischen Leistungsschalters nur ein induktiver Sensor installiert. Dank dessen war es möglich, eine größere Stabilität der Bildung eines Hochspannungsimpulses zu erreichen, aber die verbleibenden Nachteile der SZ wurden nicht beseitigt, da immer noch ein mechanischer Verteiler darin verwendet wurde.

Um alle mit dem Betrieb mechanischer Elemente verbundenen Nachteile zu beseitigen, wurde ein moderneres Zündsystem entwickelt - elektronisch (über dessen Aufbau und Funktionsprinzip wird beschrieben hier). Das Schlüsselelement in einem solchen System ist der Kurbelwellen-Positionssensor.

Überlegen Sie, was es ist, was das Prinzip seiner Funktionsweise ist, wofür es verantwortlich ist, wie es seine Fehlfunktion feststellen kann und womit seine Störung behaftet ist.

Was ist DPKV?

Der Kurbelwellen-Positionssensor ist in jedem Einspritzmotor eingebaut, der mit Benzin oder Gas betrieben wird. Moderne Dieselmotoren sind ebenfalls mit dem gleichen Element ausgestattet. Nur in diesem Fall wird anhand seiner Indikatoren das Moment der Dieseleinspritzung und nicht die Funkenversorgung bestimmt, da der Dieselmotor nach einem anderen Prinzip arbeitet (ein Vergleich dieser beiden Motortypen ist hier).

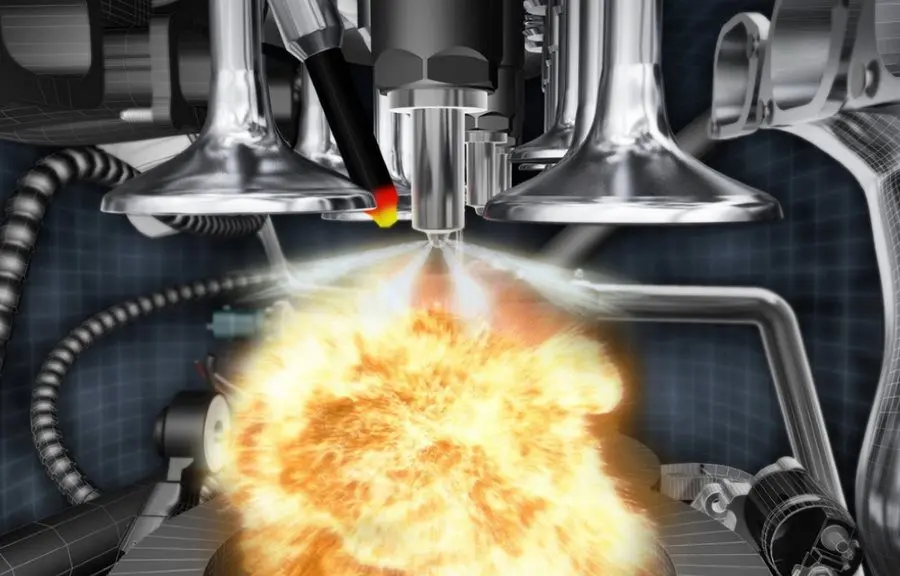

Dieser Sensor zeichnet auf, zu welchem Zeitpunkt die Kolben des ersten und vierten Zylinders die gewünschte Position einnehmen (oberer und unterer Totpunkt). Es erzeugt Impulse, die an die elektronische Steuereinheit gesendet werden. Aus diesen Signalen ermittelt der Mikroprozessor die Drehzahl der Kurbelwelle.

Diese Informationen werden von der ECU benötigt, um den Schalldruck zu korrigieren. Wie Sie wissen, muss das Luft-Kraftstoff-Gemisch je nach Betriebsbedingungen des Motors zu unterschiedlichen Zeiten gezündet werden. In berührungslosen und berührungslosen Zündsystemen wurden diese Arbeiten von Zentrifugal- und Vakuumreglern durchgeführt. In dem elektronischen System wird dieser Prozess von den Algorithmen der elektronischen Steuereinheit gemäß der vom Hersteller installierten Firmware ausgeführt.

Was den Dieselmotor betrifft, helfen die Signale vom DPKV der ECU, die Einspritzung von Dieselkraftstoff in jeden einzelnen Zylinder zu steuern. Wenn der Gasverteilungsmechanismus mit einem Phasenschieber ausgestattet ist, ändert die Elektronik auf der Grundlage von Impulsen vom Sensor die Winkeldrehung des Mechanismus Ventilsteuerung ändert sich... Diese Signale werden auch benötigt, um den Betrieb des Adsorbers zu korrigieren (im Detail wird dieses System beschrieben hier).

Je nach Fahrzeugmodell und Art des Bordsystems kann die Elektronik die Zusammensetzung des Luft-Kraftstoff-Gemisches regulieren. Dadurch kann der Motor effizienter laufen und gleichzeitig weniger Kraftstoff verbrauchen.

Ein moderner Verbrennungsmotor funktioniert nicht, da das DPKV für die Anzeigen verantwortlich ist, ohne die die Elektronik nicht bestimmen kann, wann eine Funken- oder Dieseleinspritzung zu liefern ist. Für das Vergaseraggregat wird dieser Sensor nicht benötigt. Der Grund ist, dass der Prozess der VTS-Bildung vom Vergaser selbst reguliert wird (lesen Sie über die Unterschiede zwischen Einspritz- und Vergasermotoren getrennt). Darüber hinaus hängt die Zusammensetzung des MTC nicht von den Betriebsarten des Geräts ab. Mit der Elektronik können Sie auch den Grad der Anreicherung des Gemisches in Abhängigkeit von der Belastung des Verbrennungsmotors ändern.

Einige Autofahrer glauben, dass das DPKV und der Sensor in der Nähe der Nockenwelle identische Geräte sind. In der Tat ist dies weit davon entfernt. Das erste Gerät fixiert die Position der Kurbelwelle und das zweite - die Nockenwelle. Im zweiten Fall erfasst der Sensor die Winkelposition der Nockenwelle, so dass die Elektronik einen genaueren Betrieb des Kraftstoffeinspritz- und Zündsystems ermöglicht. Beide Sensoren arbeiten zusammen, aber ohne Kurbelwellensensor startet der Motor nicht.

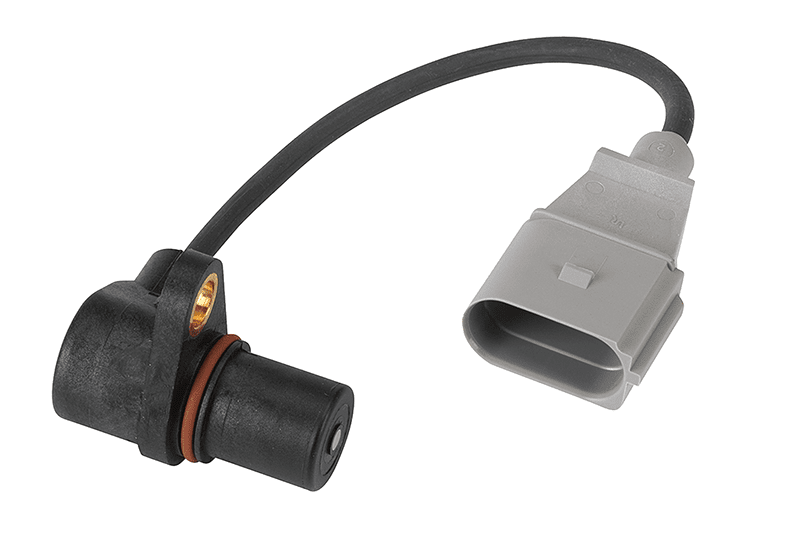

Kurbelwellen-Positionssensor

Das Sensordesign kann von Fahrzeug zu Fahrzeug variieren, die Schlüsselelemente sind jedoch dieselben. DPKV besteht aus:

- Dauermagnet;

- Gehäuse;

- Magnetischer Kern;

- Elektromagnetische Wicklung.

Damit der Kontakt zwischen den Drähten und den Sensorelementen nicht verschwindet, befinden sich alle im Gehäuse, das mit einem Verbundharz gefüllt ist. Das Gerät ist über einen Standardstecker / -stecker mit dem Bordsystem verbunden. Im Gehäuse des Geräts befinden sich Kabelschuhe, mit denen es am Arbeitsplatz befestigt werden kann.

Der Sensor arbeitet immer zusammen mit einem weiteren Element, obwohl dies nicht in seiner Konstruktion enthalten ist. Dies ist eine Zahnscheibe. Zwischen dem Magnetkern und den Riemenscheibenzähnen besteht ein kleiner Spalt.

Wo ist der Kurbelwellensensor?

Da dieser Sensor die Position der Kurbelwelle erkennt, muss er sich in unmittelbarer Nähe zu diesem Teil des Motors befinden. Die Zahnscheibe ist auf der Welle selbst oder am Schwungrad installiert (außerdem wird beschrieben, warum ein Schwungrad benötigt wird und welche Modifikationen es gibt getrennt).

Der Sensor wird mit einer speziellen Halterung bewegungslos am Zylinderblock befestigt. Es gibt keinen anderen Ort für diesen Sensor. Andernfalls kann es seine Funktion nicht erfüllen. Schauen wir uns nun die Schlüsselfunktionen des Sensors an.

Was ist die Funktion des Kurbelwellensensors?

Wie bereits erwähnt, können sich die Kurbelwellen-Positionssensoren strukturell voneinander unterscheiden, aber die Schlüsselfunktion für alle ist dieselbe - um den Zeitpunkt zu bestimmen, zu dem das Zünd- und Einspritzsystem aktiviert werden soll.

Das Funktionsprinzip unterscheidet sich je nach Sensortyp geringfügig. Die häufigste Modifikation ist induktiv oder magnetisch. Das Gerät arbeitet wie folgt.

Die Referenzscheibe (auch Zahnscheibe genannt) ist mit 60 Zähnen ausgestattet. In einem Teil des Teils fehlen jedoch zwei Elemente. Dieser Spalt ist der Bezugspunkt, an dem eine vollständige Umdrehung der Kurbelwelle aufgezeichnet wird. Während der Drehung der Riemenscheibe verlaufen ihre Zähne abwechselnd in der Zone des Magnetfelds des Sensors. Sobald ein großer Schlitz ohne Zähne diesen Bereich passiert, wird darin ein Impuls erzeugt, der über die Drähte der Steuereinheit zugeführt wird.

Der Mikroprozessor des Bordsystems ist für verschiedene Anzeigen dieser Impulse programmiert, nach denen die entsprechenden Algorithmen aktiviert werden, und die Elektronik aktiviert das gewünschte System oder korrigiert dessen Betrieb.

Es gibt auch andere Modifikationen der Referenzscheiben, bei denen die Anzahl der Zähne unterschiedlich sein kann. Beispielsweise verwenden einige Dieselmotoren eine Hauptscheibe mit einem doppelten Überspringen der Zähne.

Arten von Sensoren

Wenn wir alle Sensoren in Kategorien einteilen, gibt es drei davon. Jeder Sensortyp hat sein eigenes Funktionsprinzip:

- Induktive oder magnetische Sensoren... Vielleicht ist dies die einfachste Modifikation. Seine Arbeit erfordert keinen Anschluss an einen Stromkreis, da er aufgrund magnetischer Induktion unabhängig Impulse erzeugt. Aufgrund der Einfachheit des Designs und der großen Arbeitsressourcen kostet ein solches DPKV wenig. Unter den Nachteilen solcher Modifikationen ist zu erwähnen, dass die Vorrichtung sehr empfindlich gegenüber Riemenscheibenschmutz ist. Zwischen dem Magnetelement und den Zähnen dürfen sich keine Fremdpartikel wie z. B. ein Ölfilm befinden. Für die Wirksamkeit der Bildung eines elektromagnetischen Impulses ist es auch erforderlich, dass sich die Riemenscheibe schnell dreht.

- Hallsensoren... Trotz des komplexeren Geräts sind solche DPKV ziemlich zuverlässig und haben auch eine große Ressource. Details zum Gerät und seiner Funktionsweise werden beschrieben in einem anderen Artikel... Übrigens können im Auto mehrere Sensoren verwendet werden, die nach diesem Prinzip arbeiten und für unterschiedliche Parameter verantwortlich sind. Damit der Sensor funktioniert, muss er mit Strom versorgt werden. Diese Modifikation wird selten verwendet, um die Kurbelwellenposition zu blockieren.

- Optischer Sensor... Diese Modifikation ist mit einer Lichtquelle und einem Empfänger ausgestattet. Das Gerät ist wie folgt. Die Riemenscheibenzähne verlaufen zwischen der LED und der Fotodiode. Während der Drehung der Referenzscheibe tritt der Lichtstrahl entweder in den Lichtdetektor ein oder unterbricht ihn. In der Fotodiode werden auf der Basis der Lichtwirkung Impulse gebildet, die der ECU zugeführt werden. Aufgrund der Komplexität des Geräts und der Sicherheitsanfälligkeit wird diese Änderung auch selten auf Computern installiert.

Symptome

Wenn ein elektronisches Element des Motors oder ein damit verbundenes System ausfällt, beginnt das Gerät falsch zu arbeiten. Zum Beispiel kann es trotten (Einzelheiten dazu, warum dieser Effekt auftritt, lesen Sie hier) ist es instabil, im Leerlauf zu laufen, mit großen Schwierigkeiten zu starten usw. Wenn das DPKV jedoch nicht funktioniert, startet der Verbrennungsmotor überhaupt nicht.

Der Sensor als solcher weist keine Fehlfunktionen auf. Entweder funktioniert es oder nicht. Die einzige Situation, in der das Gerät den Betrieb wieder aufnehmen kann, ist die Kontaktoxidation. In diesem Fall wird im Sensor ein Signal erzeugt, dessen Ausgabe jedoch aufgrund der Unterbrechung des Stromkreises nicht erfolgt. In anderen Fällen hat ein fehlerhafter Sensor nur ein Symptom: Der Motor blockiert und startet nicht.

Wenn der Kurbelwellensensor nicht funktioniert, zeichnet das elektronische Steuergerät kein Signal von ihm auf und das Motorsymbol oder die Aufschrift "Motor prüfen" leuchtet auf der Instrumententafel auf. Während der Drehung der Kurbelwelle wird ein Ausfall des Sensors festgestellt. Der Mikroprozessor stoppt die Aufzeichnung von Impulsen vom Sensor, sodass er nicht versteht, zu welchem Zeitpunkt es erforderlich ist, den Injektoren und Zündspulen einen Befehl zu erteilen.

Es gibt mehrere Gründe für einen Sensorbruch. Hier sind einige davon:

- Zerstörung der Struktur bei thermischen Belastungen und ständigen Vibrationen;

- Betrieb des Wagens in feuchten Regionen oder häufige Eroberung der Furten;

- Eine starke Änderung des Temperaturbereichs des Geräts (insbesondere im Winter, wenn der Temperaturunterschied sehr groß ist).

Der häufigste Sensorfehler hängt nicht mehr damit zusammen, sondern mit seiner Verkabelung. Aufgrund natürlicher Abnutzung kann sich das Kabel abnutzen, was zu einem Spannungsverlust führen kann.

In folgenden Fällen müssen Sie auf DPKV achten:

- Das Auto startet nicht und dies kann unabhängig davon sein, ob der Motor beheizt ist oder nicht;

- Die Kurbelwellendrehzahl fällt stark ab und das Auto bewegt sich, als ob der Kraftstoff aufgebraucht wäre (Kraftstoff gelangt nicht in die Zylinder, da die ECU auf einen Impuls vom Sensor wartet und kein Strom zu den Kerzen fließt, und auch aufgrund von das Fehlen eines Impulses von der DPKV);

- Detonation (dies geschieht hauptsächlich nicht aufgrund eines Sensorbruchs, sondern aufgrund seiner instabilen Fixierung) des Motors, die Sie sofort darüber informiert entsprechender Sensor;

- Der Motor bleibt ständig stehen (dies kann passieren, wenn ein Problem mit der Verkabelung vorliegt und das Signal vom Sensor erscheint und verschwindet).

Schwimmende Drehzahlen, reduzierte Dynamik und andere ähnliche Symptome sind Anzeichen für einen Ausfall anderer Fahrzeugsysteme. Wenn der Sensor des Sensors verschwindet, wartet der Mikroprozessor, bis dieser Impuls auftritt. In diesem Fall "denkt" das Bordsystem, dass sich die Kurbelwelle nicht dreht, so dass weder ein Funke erzeugt noch Kraftstoff in die Zylinder gesprüht wird.

Um festzustellen, warum der Motor nicht mehr stabil funktioniert, muss eine Computerdiagnose durchgeführt werden. Wie es durchgeführt wird ist Ein separater Artikel.

So überprüfen Sie den Kurbelwellensensor

Es gibt verschiedene Möglichkeiten, DPKV zu überprüfen. Das allererste, was zu tun ist, ist eine visuelle Überprüfung. Zuerst müssen Sie die Qualität der Befestigung überprüfen. Aufgrund des Rasselns des Sensors ändert sich der Abstand vom Magnetelement zu den Zahnoberflächen ständig. Dies kann zu einer fehlerhaften Signalübertragung führen. Aus diesem Grund kann die Elektronik fälschlicherweise Signale an die Aktuatoren senden. In diesem Fall kann der Betrieb des Motors von völlig unlogischen Handlungen begleitet sein: Detonation, starker Anstieg / Abfall der Geschwindigkeit usw.

Wenn das Gerät ordnungsgemäß an seinem Platz befestigt ist, müssen Sie nicht darüber spekulieren, was als Nächstes zu tun ist. Die nächste Stufe der Sichtprüfung besteht darin, die Qualität der Sensorverkabelung zu überprüfen. In der Regel endet hier die Erkennung von Sensorfehlern, und das Gerät funktioniert weiterhin ordnungsgemäß. Die effektivste Überprüfungsmethode ist die Installation eines bekannten funktionierenden Analogons. Wenn das Netzteil richtig und stabil funktioniert, werfen wir den alten Sensor weg.

In den schwierigsten Situationen versagt die Wicklung des Magnetkerns. Diese Aufschlüsselung hilft bei der Identifizierung eines Multimeters. Das Gerät ist auf Widerstandsmessmodus eingestellt. Die Sonden werden entsprechend der Pinbelegung an den Sensor angeschlossen. Normalerweise sollte diese Anzeige im Bereich von 550 bis 750 Ohm liegen.

Um kein Geld für die Überprüfung einzelner Geräte auszugeben, ist es praktisch, eine routinemäßige vorbeugende Diagnose durchzuführen. Eines der Werkzeuge, mit denen sich versteckte Probleme in verschiedenen elektronischen Geräten identifizieren lassen, ist ein Oszilloskop. Wie dieses Gerät funktioniert, wird beschrieben hier.

Wenn also ein Sensor im Auto ausfällt, wechselt die Elektronik in den Notfallmodus und arbeitet weniger effizient. In diesem Modus ist es jedoch möglich, zur nächsten Tankstelle zu gelangen. Wenn der Kurbelwellen-Positionssensor jedoch ausfällt, funktioniert das Gerät ohne ihn nicht. Aus diesem Grund ist es besser, immer ein Analog auf Lager zu haben.

Sehen Sie sich außerdem ein kurzes Video zur Funktionsweise von DPKV sowie von DPRV an:

Fragen und Antworten:

Was passiert, wenn der Kurbelwellensensor ausfällt? Wenn das Signal vom Kurbelwellensensor verschwindet, stoppt die Steuerung die Erzeugung eines Funkenimpulses. Aus diesem Grund funktioniert die Zündung nicht mehr.

Wie kann man verstehen, dass der Kurbelwellensensor gestorben ist? Wenn der Kurbelwellensensor defekt ist, springt das Auto entweder nicht an oder bleibt stehen. Der Grund ist, dass das Steuergerät nicht bestimmen kann, in welchem Moment ein Impuls zur Funkenbildung erzeugt werden soll.

Was passiert, wenn der Kurbelwellensensor nicht funktioniert? Das Signal des Kurbelwellensensors wird benötigt, um den Betrieb der Einspritzdüsen (Dieselmotor) und der Zündanlage (bei Ottomotoren) zu synchronisieren. Bei einer Panne springt das Auto nicht an.

Wo sitzt der Kurbelwellensensor? Grundsätzlich wird dieser Sensor direkt am Zylinderblock befestigt. Bei einigen Modellen steht es in der Nähe der Kurbelwellenriemenscheibe und sogar am Getriebegehäuse.