3D-Designkurs in 360. Zylinder - Lektion 2

Inhalt

Im ersten Teil des 3D-Programmierkurses in Autodesk Fusion 360 wurden uns die Möglichkeiten vorgestellt, mit denen Sie einfache Formen erstellen können. Wir haben versucht, ihnen neue Elemente hinzuzufügen und Löcher zu machen. Im zweiten Teil des Kurses erweitern wir die erworbenen Fähigkeiten auf die Erstellung rotierender Körper. Mit diesem Wissen erstellen wir sinnvolle Verbindungsstücke, beispielsweise für Kunststoffrohre, die häufig in Werkstätten zum Einsatz kommen (1).

1. Beispiele für Standardanschlüsse für Wasserversorgungsnetze.

Kunststoffschläuche werden aufgrund ihrer breiten Verfügbarkeit und ihres günstigen Preises häufig in Heimwerkstätten verwendet. Überall auf der Welt entstehen verschiedenste Rohrkonstruktionen unterschiedlicher Durchmesser – vom Trinkhalm über Rohre für die Wasserversorgung und Elektroinstallation bis hin zur Kanalisation. Selbst mit den in Bastelgeschäften erhältlichen Sanitäranschlüssen und Winkelstücken lässt sich viel machen (2, 3).

2. Mehrere Steckverbindermodelle für Heimwerker.

3. Man kann daraus wirklich ausgefallene Designs machen!

Die Möglichkeiten sind wirklich riesig, und der Zugriff auf eine spezielle Art von Konnektoren vervielfacht sie noch mehr. In den angelsächsischen Ländern gibt es speziell dafür ausgelegte Steckverbinder auf dem Markt - aber der Kauf im Ausland untergräbt ernsthaft den wirtschaftlichen Sinn des ganzen Projekts ... Nichts! Schließlich können Sie auch die Accessoires, die es in Amerika nicht zu kaufen gibt, ganz einfach zu Hause gestalten und drucken! Nach der letzten Lektion unseres Kurses sollte dies kein Problem sein.

4. In der Praxis werden dies wahrscheinlich praktischere Modelle sein.

Am Anfang etwas Einfaches - ein Stecker namens Kupplung

Dies ist die einfachste Befestigungsart. Wie in der vorherigen Lektion empfehle ich, zunächst eine Skizze auf einer der Ebenen zu erstellen und einen Kreis zu zeichnen, dessen Mittelpunkt der Mittelpunkt des Koordinatensystems ist. Der Durchmesser seiner Enden sollte der Größe des Innendurchmessers der Rohre entsprechen, die wir verbinden möchten (im beschriebenen Fall handelt es sich um Elektrorohre mit einem Durchmesser von 26,60 mm - dünner, billiger als Sanitär, aber extrem schlechte Armaturen geeignet für Heimwerker).

5-6. Wenn Sie sogar die Hauptanschlüsse des Systems durch unsere eigenen - internen - ersetzen, werden die Anschlüsse ästhetischer, ermöglichen eine bessere Installation von Gehäusen oder Verkleidungen - und es wird auch viel billiger!

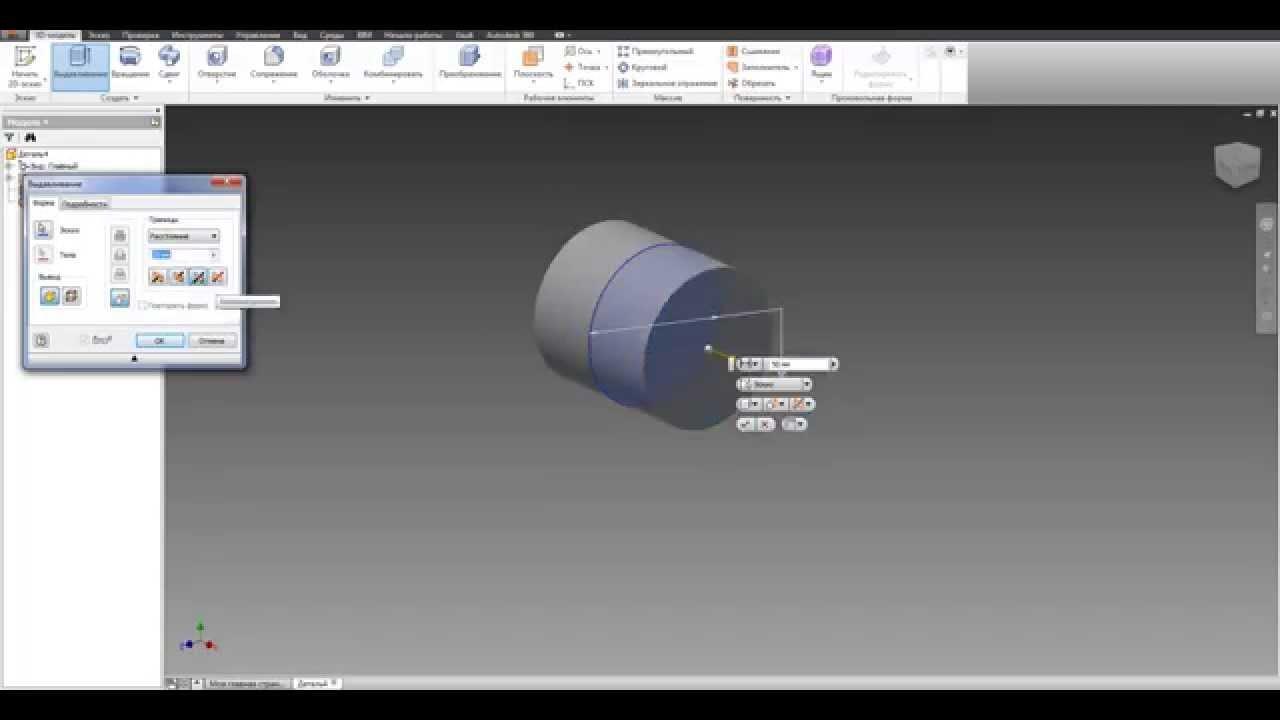

Mit der bereits aus der vorherigen Lektion bekannten Möglichkeit soll der Kreis nach oben gezeichnet werden. Suchen Sie im Hilfsfenster den Parameter und ändern Sie seine Einstellung in „Symmetrisch“. Sie müssen diese Änderung vornehmen, bevor Sie die Volumenkörperextrusionsfunktion übernehmen können. Dadurch erhält der entworfene Verbinder einen Mittelpunkt auf der Skizzierebene (7). Dies wird sich im nächsten Schritt als nützlich erweisen.

Jetzt erstellen wir eine zweite Skizze in derselben Ebene wie die vorherige Zeichnung. Die erste Skizze wird automatisch ausgeblendet und kann über die Registerkarte im Baum auf der linken Seite wieder angezeigt werden. Sobald es erweitert ist, wird eine Liste aller Skizzen im Projekt angezeigt. Klicken Sie auf die Glühbirne neben dem Namen der Skizze, und die ausgewählte Skizze wird wieder sichtbar.

Der nächste Kreis sollte ebenfalls in der Mitte des Koordinatensystems zentriert sein. Sein Durchmesser beträgt diesmal 28,10 mm (dies entspricht dem Außendurchmesser der Rohre). Ändern Sie im Hilfsfenster den Modus zum Erstellen eines Festkörpers von Schneiden auf Hinzufügen (Funktion ist der letzte Parameter im Fenster). Wir wiederholen den Vorgang wie beim vorherigen Kreis, aber diesmal muss der Extrusionswert nicht groß sein (nur wenige Millimeter reichen aus).

8. Einfache Steuerung - bekannt aus der vorherigen Ausgabe des Kurses.

9. Fertige und gerenderte Kupplung.

Der Steckverbinder wäre fertig, aber es lohnt sich, die Menge an Plastik zu reduzieren, die zum Drucken benötigt wird - es ist definitiv wirtschaftlicher und umweltfreundlicher! Also höhlen wir die Mitte des Steckers aus - eine Wand von wenigen mm reicht für eine Kupplung. Dies kann auf die gleiche Weise erfolgen wie beim Schlüsselringloch aus dem vorherigen Teil des Kurses.

Wenn wir mit dem Skizzieren eines Kreises beginnen, zeichnen wir einen Kreis an einem Ende des Verbinders und schneiden ihn durch das gesamte Modell. Sofort besser (9)! Beim Entwerfen von Modellen für den Druck lohnt es sich auch, die Genauigkeit des Druckers zu berücksichtigen und diese in die Abmessungen des Projekts einzubeziehen. Dies hängt jedoch von der verwendeten Ausrüstung ab, sodass es keine einheitliche Regel gibt, die in allen Fällen funktioniert.

Zeit für etwas Anspruchsvolleres – das 90°-Knie.o

Wir beginnen mit der Gestaltung dieses Elements mit einer Skizze auf einer beliebigen Ebene. Auch in diesem Fall lohnt es sich, vom Mittelpunkt des Koordinatensystems auszugehen. Wir beginnen damit, zwei gleiche Linien senkrecht zueinander zu zeichnen. Dabei hilft ein Raster vor dem Blatthintergrund, an dem die gezeichneten Linien „haften bleiben“.

10. Erstellen Sie einen Pfad für den Ellenbogen.

Es kann jedes Mal schwierig sein, die Linien gleichmäßig zu halten, insbesondere wenn es mehr davon gibt. Abhilfe schafft ein Hilfsfenster, das auf der rechten Seite des Bildschirms klebt (es kann standardmäßig minimiert werden). Nach dem Erweitern (mithilfe der beiden Pfeile über dem Text) erscheinen zwei Listen: .

11. Fügen Sie ein klassisches Profil hinzu.

Wenn beide gezeichneten Linien ausgewählt sind, suchen wir in der zweiten Liste nach Optionen, die gleich sind. Nach dem Klicken können Sie das Verhältnis zwischen den Linienlängen einstellen. In der Abbildung erscheint neben der Linie ein „=“-Zeichen. Es bleibt, die Skizze so abzurunden, dass sie einem Ellbogen ähnelt. Wir verwenden die Optionen aus der Dropdown-Liste der Registerkarte. Klicken Sie nach Auswahl dieser Option auf den Verbindungspunkt der gezeichneten Linien, geben Sie einen Wert für den Radius ein und bestätigen Sie die Auswahl mit der Eingabetaste. So entsteht der sogenannte Track.

12. Schneiden Sie es so zu, dass der Stecker in das Rohr passt.

Jetzt benötigen Sie das Ellenbogenprofil. Schließen Sie die aktuelle Skizze, indem Sie auf der letzten Registerkarte () auf die Option klicken. Erstellen wir noch einmal eine neue Skizze – hier ist die Wahl der Ebene entscheidend. Dies sollte eine Ebene sein, die senkrecht zu der Ebene steht, auf der sich die vorherige Skizze befand. Wir zeichnen einen Kreis (28,10 mm Durchmesser) wie die vorherigen (mit seinem Mittelpunkt im Mittelpunkt des Koordinatensystems) und gleichzeitig am Anfang des zuvor gezeichneten Pfades. Schließen Sie die Skizze, nachdem Sie einen Kreis gezeichnet haben.

13. Ein solcher Winkel könnte wirklich Rohre verbinden – aber warum so viel Plastik?

Wählen Sie eine Option aus der Dropdown-Liste der Registerkarten aus. Es öffnet sich ein Hilfsfenster, in dem wir ein Profil und einen Pfad auswählen müssen. Wenn die Miniaturansichten aus dem Arbeitsbereich verschwinden, können sie aus der Baumstruktur auf der linken Seite der Registerkarte ausgewählt werden.

Im Hilfsfenster ist die Option neben der Beschriftung hervorgehoben - das heißt, wir wählen das Profil aus, d.h. zweite Skizze. Klicken Sie dann unten auf die Schaltfläche "Auswählen" und wählen Sie den Pfad aus, z. erste Skizze. Die Operationsbestätigung erzeugt ein Knie. Der Durchmesser des Profils kann natürlich beliebig sein - bei dem für diesen Artikel erstellten Bogen beträgt er 28,10 mm (dies ist der Außendurchmesser des Rohrs).

14. Wir setzen das Thema fort – schließlich lohnt es sich, sowohl Ökologie als auch Ökonomie zu bedenken!

Wir möchten, dass die Hülse in das Rohr (12) geht, daher sollte ihr Durchmesser gleich dem Durchmesser des Innenrohrs sein (in diesem Fall 26,60 mm). Wir können diesen Effekt erzielen, indem wir die Beine bis zum Ellbogen schneiden. An den Enden des Bogens zeichnen wir einen Kreis mit einem Durchmesser von 26,60 mm, und der zweite Kreis hat bereits einen Durchmesser, der größer ist als der Außendurchmesser der Rohre. Wir erstellen ein Muster, das den Verbinder auf den entsprechenden Durchmesser schneidet und ein gebogenes Fragment des Ellbogens mit dem Außendurchmesser des Rohrs hinterlässt.

Diesen Vorgang wiederholen wir am anderen Ellenbogenbein. Wie beim ersten Verbinder werden wir nun den Winkel kleiner machen. Nutzen Sie einfach die Optionen auf der Registerkarte. Wählen Sie nach Auswahl dieser Option die Enden aus, die hohl sein sollen, und geben Sie die Breite der herzustellenden Felge an. Die besprochene Funktion entfernt eine Fläche und erstellt eine „Hülle“ aus unserem Modell.

Gemacht?

Voila! Ellenbogen bereit (15)!

15. Visualisierung des fertigen Ellenbogens.

Okay, wir haben es verstanden! Und was dann?

Die aktuelle Lektion stellt zwar die Prinzipien der Erstellung einfacher Projekte vor, eröffnet aber gleichzeitig die Möglichkeit, ähnliche Projekte umzusetzen. Die „Herstellung“ komplexerer Verbindungselemente ist so einfach wie oben beschrieben (18). Es basiert darauf, die Winkel zwischen den Pfadlinien zu ändern oder einen anderen Ellbogen zu kleben. Wir führen den mittleren Extrusionsvorgang ganz am Ende der Struktur durch. Ein Beispiel sind Sechskantverbinder (oder Sechskantschlüssel), die wir durch Ändern der Profilform erhalten.

16. Mit den Funktionen, die Sie gerade gelernt haben, könnten Sie beispielsweise auch einen Innensechskantschlüssel erstellen ...

Wir verfügen über fertige Modelle und können diese in einer Datei mit einem äquivalenten Format (.stl) speichern. Das so gespeicherte Modell kann in einem speziellen Programm geöffnet werden, das die Datei für den Druck vorbereitet. Eines der beliebtesten und kostenlossten Programme dieser Art ist die polnische Version.

17.… oder einen anderen Anschluss, den Sie benötigen – die Vorgehensweise ist fast die gleiche!

18. Ein Beispiel für einen Connector, der mit den Operationen der aktuellen Lektion erstellt wurde.

Nach der Installation werden wir nach einer Anwendung gefragt. Es hat eine sehr übersichtliche Oberfläche und selbst eine Person, die das Programm zum ersten Mal startet, kann problemlos ein Modell für den Druck vorbereiten. Öffnen Sie die Datei mit dem Modell (Datei → Datei öffnen), legen Sie im rechten Bereich das Material fest, aus dem wir drucken werden, bestimmen Sie die Genauigkeit und stellen Sie zusätzliche Optionen ein, die die Druckqualität verbessern - alle werden zusätzlich beschrieben, nachdem Sie mit der Maus über die Beschriftung gefahren sind Taste.

19. Eine kleine Vorschau auf das Thema der nächsten Lektion.

Wenn Sie wissen, wie Sie die erstellten Modelle entwerfen und drucken, müssen Sie nur noch das erworbene Wissen testen. Es wird zweifellos in zukünftigen Lektionen nützlich sein – ein vollständiger Themensatz für den gesamten Kurs ist in der folgenden Tabelle aufgeführt.

Kursplan 3 360D Design

• Lektion 1: Festkörper (Schlüsselanhänger) per Drag-and-Drop verschieben

• Lektion 2: Volumenkörper (Rohrverbinder)

• Lektion 3: Kugelförmige Körper (Lager)

• Lektion 4: Komplexe starre Körper (Roboterstrukturen)

• Lektion 5: Einfache Mechanismen auf einmal! (Winkelgetriebe).

• Lektion 6: Modellprototypen (Baukranmodell)

Siehe auch: