Turbolader mit fester und variabler Geometrie – was ist der Unterschied?

Bei der Beschreibung von Motoren wird häufig der Begriff „variable Turboladergeometrie“ verwendet. Wie unterscheidet es sich von einer Konstante und was sind seine Vor- und Nachteile?

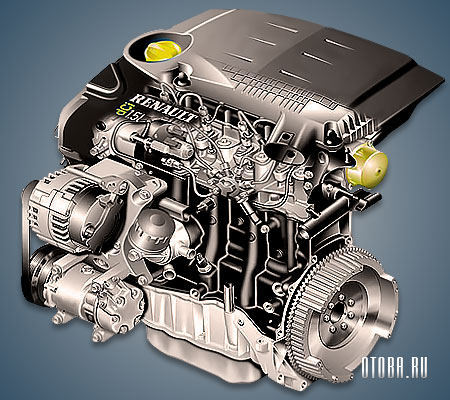

Ein Turbolader ist ein Gerät, das seit den 80er Jahren in Dieselmotoren weit verbreitet ist, um Drehmoment und Leistung zu erhöhen und den Kraftstoffverbrauch positiv zu beeinflussen. Dem Turbolader war es zu verdanken, dass Diesel nicht mehr als schmutzige Arbeitsmaschinen wahrgenommen wurden. Bei Benzinmotoren begannen sie, die gleiche Aufgabe zu haben und tauchten in den 90er Jahren häufiger auf, im Laufe der Zeit gewannen sie an Popularität und nach 2010 wurden sie bei Benzinmotoren so verbreitet wie in den 80er und 90er Jahren bei Dieseln.

Wie funktioniert ein Turbolader?

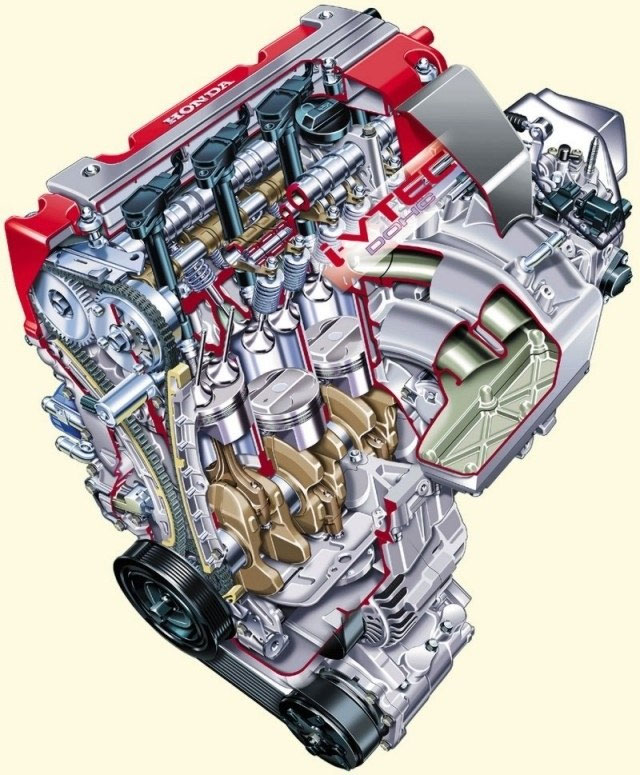

Ein Turbolader besteht aus einer Turbine und einem Verdichter montiert auf einer gemeinsamen Welle und in einem Gehäuse, das in zwei fast doppelte Seiten geteilt ist. Die Turbine wird von Abgasen aus dem Abgaskrümmer angetrieben, und der Kompressor, der sich mit der Turbine auf demselben Rotor dreht und von ihr angetrieben wird, erzeugt Luftdruck, den sogenannten. Nachschub. Es gelangt dann in den Ansaugkrümmer und die Brennräume. Je höher der Abgasdruck (höhere Motordrehzahl), desto höher der Kompressionsdruck.

Das Hauptproblem bei Turboladern liegt genau in dieser Tatsache, denn ohne eine angemessene Abgasgeschwindigkeit wird kein richtiger Druck zum Verdichten der in den Motor eintretenden Luft vorhanden sein. Die Aufladung erfordert eine bestimmte Menge Abgas von einem Motor bei einer bestimmten Drehzahl - ohne angemessene Abgaslast gibt es keinen richtigen Ladedruck, sodass aufgeladene Motoren bei niedrigen Drehzahlen extrem schwach sind.

Um dieses unerwünschte Phänomen zu minimieren, sollte ein Turbolader mit den richtigen Abmessungen für den jeweiligen Motor verwendet werden. Der kleinere (Rotor mit kleinerem Durchmesser) „dreht“ sich schneller, weil er weniger Luftwiderstand (weniger Trägheit) erzeugt, aber er gibt weniger Luft ab und erzeugt daher nicht viel Auftrieb, d.h. Leistung. Je größer die Turbine, desto effizienter ist sie, aber sie benötigt mehr Abgaslast und mehr Zeit zum "Hochdrehen". Diese Zeit wird als Turboloch oder Lag bezeichnet. Daher ist es sinnvoll, für einen kleinen Motor (bis ca. 2 Liter) einen kleinen Turbolader und für einen größeren Motor einen großen zu verwenden. Größere haben jedoch immer noch ein Verzögerungsproblem, also Große Motoren verwenden typischerweise Bi-Turbo- und Twin-Turbo-Systeme.

Benziner mit Direkteinspritzung – warum Turbo?

Variable Geometrie – die Lösung für das Turboloch-Problem

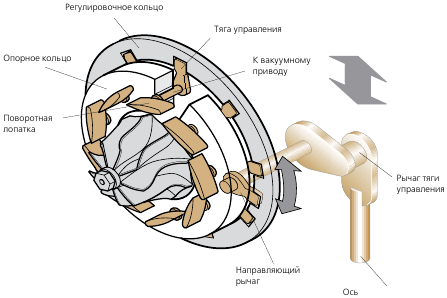

Der effektivste Weg, das Turboloch zu reduzieren, ist die Verwendung einer Turbine mit variabler Geometrie. Bewegliche Leitschaufeln, sogenannte Vanes, ändern ihre Position (Neigungswinkel) und geben dadurch dem Abgasstrom, der auf die unveränderlichen Turbinenschaufeln trifft, eine variable Form. Je nach Druck der Abgase werden die Schaufeln in einem größeren oder kleineren Winkel angestellt, was die Rotation des Rotors auch bei niedrigerem Abgasdruck beschleunigt, und bei höherem Abgasdruck arbeitet der Turbolader wie ein herkömmlicher ohne Regelventil Geometrie. Die Ruder werden mit einem pneumatischen oder elektronischen Antrieb montiert. Die variable Turbinengeometrie wurde zunächst fast ausschließlich bei Dieselmotoren eingesetzt., aber es wird jetzt auch zunehmend von Benzin verwendet.

Der Effekt der variablen Geometrie ist größer sanfte Beschleunigung aus niedrigen Drehzahlen und das Fehlen eines merklichen Moments des „Einschaltens des Turbos“. Dieselmotoren mit konstanter Turbinengeometrie beschleunigen in der Regel deutlich schneller auf etwa 2000 U/min. Verfügt der Turbo über eine variable Geometrie, können sie ab etwa 1700-1800 U/min sanft und deutlich beschleunigen.

Die variable Geometrie des Turboladers scheint einige Pluspunkte zu haben, aber das ist nicht immer der Fall. Über alles die Lebensdauer solcher Turbinen ist geringer. Kohleablagerungen an den Lenkrädern können diese blockieren, sodass der Motor im High- oder Low-Bereich nicht seine Kraft hat. Schlimmer noch, Turbolader mit variabler Geometrie sind schwieriger zu regenerieren, was teurer ist. Manchmal ist nicht einmal eine vollständige Regeneration möglich.