Tutorial: Elektrische und elektronische Schaltungen prüfen

Inhalt

Wir werden sehen, wie man Probleme im Stromkreis von Batterie, Elektrostarter, Zündung und Beleuchtung erkennt und löst. Mit einem Multimeter und entsprechender Anleitung ist diese Aufgabe gar nicht so schwer. Dieser Mechanikerführer wird Ihnen bei Louis-Moto.fr zur Verfügung gestellt.

Wenn Sie Zweifel an Ihrem Wissen über Elektrizität haben, empfehlen wir Ihnen, hier zu klicken, bevor Sie mit diesem Tutorial beginnen. Um herauszufinden, wie Sie Ihre elektrischen und elektronischen Schaltkreise überprüfen können, folgen Sie diesem Link.

Überprüfung der Stromkreise des Motorrads

Wenn der E-Starter träge reagiert, sich lebenswichtige Funken sammeln, Scheinwerfer ausgehen und Sicherungen alarmierend schnell durchbrennen, ist dies für viele Biker ein Ausnahmezustand. Während mechanische Fehler schnell erkannt werden, sind elektrische Fehler hingegen unsichtbar, versteckt, geräuschlos und führen oft zu Schäden am gesamten Fahrzeug. Mit etwas Geduld, einem Multimeter (auch günstig) und ein paar Anleitungen muss man aber kein Kfz-Elektronik-Experte sein, um solche Fehler aufzuspüren und sich hohe Werkstattkosten zu ersparen.

Für Zündung, Beleuchtung, Anlasser und diverse andere Funktionen beziehen die meisten Motorräder (mit Ausnahme einiger Enduros und älterer Moped- oder Mopedmodelle) Strom aus der Batterie. Wenn die Batterie entladen ist, werden diese Fahrzeuge schwieriger zu fahren.

Grundsätzlich kann eine entladene Batterie zwei Ursachen haben: Entweder lädt der Ladestromkreis die Batterie während der Fahrt nicht mehr ausreichend auf, oder ein Stromausfall irgendwo im Stromkreis. Bei Anzeichen einer unzureichenden Ladung der Batterie durch die Lichtmaschine (z. B. Anlasser reagiert träge, Hauptscheinwerfer während der Fahrt abgedunkelt, Ladeanzeige blinkt), alle Bauteile der Ladeschaltung zur Sichtkontrolle zugänglich machen: Steckverbinder Die Verbindung zwischen Lichtmaschine und Regler muss fest und sauber angeschlossen sein, die entsprechenden Kabel dürfen keine Bruch-, Abrieb-, Brand- oder Korrosionsspuren („mit Grünrost befallen“) aufweisen, der Batterieanschluss darf ebenfalls keine Korrosionsspuren aufweisen ( wenn (notwendigerweise die Oberfläche mit einem Messer reinigen und Schmiermittel auf die Anschlüsse auftragen), sollten der Generator und der Regler / Gleichrichter keine sichtbaren mechanischen Defekte aufweisen.

Überprüfen Sie weiterhin die verschiedenen Komponenten, der Akku sollte in gutem Zustand und vollständig geladen sein. Bei einer Fehlfunktion einer Komponente des Ladekreises auch alle anderen Komponenten in diesem Stromkreis auf Beschädigungen prüfen.

Überprüfung der Ladeschaltung – los geht’s

01 - Ladespannung

Die Messung der Batterieladespannung zeigt an, ob die Ladeschaltung ordnungsgemäß funktioniert. Heben Sie das Fahrzeug (vorzugsweise einen warmen Motor) an und stellen Sie sicher, dass Sie Zugang zu den Batteriepolen haben. Stellen Sie bei 12-Volt-Bordnetzen das Multimeter zunächst auf einen Messbereich von 20 V (DC) ein und schließen Sie es an den Plus- und Minuspol der Batterie an.

Bei gutem Batteriezustand sollte die Leerlaufspannung zwischen 12,5 und 12,8 V liegen. Starten Sie den Motor und erhöhen Sie die Drehzahl bis 3 U/min. Bei gesundem Lastkreis sollte die Spannung nun bis zum Erreichen des Grenzwertes ansteigen, diesen aber nicht überschreiten.

Je nach Fahrzeug liegt diese Grenze zwischen 13,5 und 15 V; Den genauen Wert finden Sie im Servicehandbuch Ihres Automodells. Wird dieser Wert überschritten, fällt der Spannungsregler (der oft mit einem Gleichrichter eine Einheit bildet) aus und regelt die Lastspannung nicht mehr richtig. Dies kann z. B. zum Austreten von Säure aus der Batterie („Überlauf“) und im Laufe der Zeit zu einer Beschädigung der Batterie durch Überladung führen.

Je nach Fahrzeug liegt diese Grenze zwischen 13,5 und 15 V; Den genauen Wert finden Sie im Servicehandbuch Ihres Automodells. Wird dieser Wert überschritten, fällt der Spannungsregler (der oft mit einem Gleichrichter eine Einheit bildet) aus und regelt die Lastspannung nicht mehr richtig. Dies kann z. B. zum Austreten von Säure aus der Batterie („Überlauf“) und im Laufe der Zeit zu einer Beschädigung der Batterie durch Überladung führen.

Die Anzeige von transienten Spannungsspitzen weist auf eine Gleichrichter- und / oder Generatorstörung hin. Wenn Sie trotz steigender Motordrehzahl keinen Spannungsanstieg bemerken, liefert die Lichtmaschine möglicherweise nicht genügend Ladestrom; dann muss es überprüft werden.

02 – Überprüfung des Generators

Identifizieren Sie zunächst den in Ihrem Fahrzeug verbauten Generatortyp und prüfen Sie dann die folgenden Punkte:

Steuerung eines Radialgenerators mit Permanentmagnet-Rotor

Sternmontierte Generatoren arbeiten mit einem Permanentmagnetrotor, der sich dreht, um die äußeren Statorwicklungen zu erregen. Sie laufen in einem Ölbad, meist auf dem Kurbelwellenzapfen. Am häufigsten treten Fehlfunktionen bei ständiger Überlastung oder Überhitzung des Reglers auf.

Überprüfung der nicht gleichgerichteten Ladespannung

Stellen Sie den Motor ab und schalten Sie die Zündung aus. Den Lichtmaschinenkabelbaum vom Regler/Gleichrichter trennen. Anschließend Spannung direkt am Generator messen (Messbereich bis 200 VAC vorwählen).

Verbinden Sie die beiden Stifte des Generatorsteckers jeweils mit den Messleitungen des Multimeters. Lassen Sie den Motor mit ca. 3 bis 000 U/min laufen.

Messen Sie die Spannung, stoppen Sie den Motor, schließen Sie die Messleitungen an eine andere Kombination von Anschlüssen an, starten Sie den Motor für eine weitere Messung neu usw., bis Sie alle möglichen Kombinationen überprüft haben. Wenn die gemessenen Werte gleich sind (ein mittelgroßer Motorradgenerator gibt typischerweise zwischen 50 und 70 Volt aus; genaue Werte finden Sie im Servicehandbuch Ihres Automodells), der Generator funktioniert normal. Ist einer der Messwerte deutlich niedriger, dann ist er defekt.

Auf Unterbrechung und Masseschluss prüfen

Wenn die Lichtmaschine keine ausreichende Ladespannung liefert, ist möglicherweise die Wicklung gebrochen oder es liegt ein Wicklungsschluss gegen Masse vor. Messen Sie den Widerstand, um ein solches Problem zu finden. Stellen Sie dazu den Motor ab und schalten Sie die Zündung aus. Stellen Sie das Multimeter auf Widerstandsmessung ein und wählen Sie einen Messbereich von 200 Ohm. Drücken Sie die schwarze Messleitung auf Masse, drücken Sie die rote Messleitung nacheinander auf jeden Pin des Lichtmaschinensteckers. Ein offener Stromkreis (unendlicher Widerstand) sollte nicht behoben werden - sonst wird der Stator gegen Masse kurzgeschlossen.

Unterbrechungsüberwachung

Überprüfen Sie dann alle möglichen Pin-Kombinationen mit den Messleitungen untereinander - der gemessene Widerstand sollte immer niedrig und gleichmäßig sein (normalerweise <1 Ohm; den genauen Wert finden Sie in der entsprechenden Reparaturanleitung Ihres Automodells).

Wenn der gemessene Wert zu groß ist, ist der Durchgang zwischen den Wicklungen unzureichend; ist der Messwert 0 Ohm, Kurzschluss - in beiden Fällen ist der Stator defekt. Wenn die Generatorwicklungen in Ordnung sind, aber die Generatorspannung am Generator zu niedrig ist, ist wahrscheinlich der Rotor entmagnetisiert.

Regler / Gleichrichter

Überschreitet die an der Batterie gemessene Spannung beim Erhöhen der Motordrehzahl den werkseitig eingestellten Fahrzeuggrenzwert (je nach Fahrzeugmodell muss die Spannung zwischen 13,5 und 15 V liegen), ist die Reglerspannung defekt (siehe Schritt 1). oder muss neu konfiguriert werden.

Nur noch alte und klassische Modelle sind mit diesem einstellbaren Reglermodell ausgestattet – wenn der Akku nicht ausreichend geladen ist und die gemessenen Werte der nicht gleichgerichteten Spannung stimmen, müssen Sie nachjustieren.

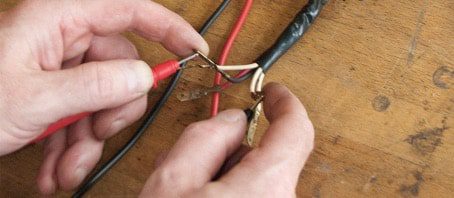

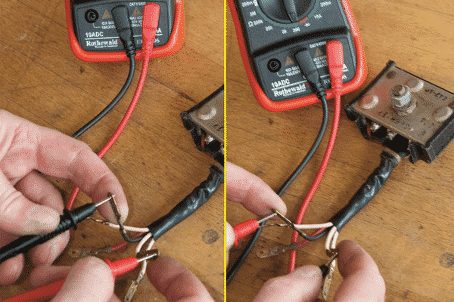

Um einen einzelnen Gleichrichter zu testen, trennen Sie ihn zuerst vom Stromkreis. Stellen Sie das Multimeter auf Widerstandsmessung ein und wählen Sie einen Messbereich von 200 Ohm. Messen Sie dann den Widerstand zwischen dem Masseleiter des Gleichrichters und allen Anschlüssen zum Generator, sowie zwischen dem Plus-Ausgangskabel und allen Anschlüssen in beide Richtungen (daher muss die Polarität einmal entsprechend umgekehrt werden).

Sie sollten in einer Richtung einen niedrigen Wert und in der anderen einen mindestens 10-fach höheren Wert messen (siehe Foto 7). Wenn Sie mit der Anschlussoption (d.h. trotz Verpolung) in beiden Richtungen den gleichen Wert messen, ist der Gleichrichter defekt und muss ausgetauscht werden.

Kollektorgenerator prüfen

Kollektorgeneratoren liefern Strom nicht durch Permanentmagnete, sondern durch den Elektromagnetismus der äußeren Erregerwicklung. Der Strom wird vom Rotorkollektor durch Kohlebürsten abgeführt. Dieser Generatortyp läuft immer trocken, entweder kurbelwellenseitig mit externem Regler oder als Einzelgerät, meist mit integriertem Regler ausgestattet. In den meisten Fällen werden Fehler durch Vibrationen oder Stöße verursacht, die durch seitliche Rotorbeschleunigung oder thermische Belastung verursacht werden. Kohlebürsten und Kollektoren verschleißen mit der Zeit.

Generatoren mit separaten Krümmern, vorzugsweise von einem Motorrad, vor der Hauptuntersuchung zerlegen (zuerst Batterie abklemmen) und dann zerlegen.

Eine zu geringe Generatorleistung kann beispielsweise durch Verschleiß am Kollektor verursacht werden. Prüfen Sie daher zunächst die Kraft der Bürstenfedern, dann die Länge der Kohlebürsten (ggf. verschlissene Teile ersetzen). Reinigen Sie den Krümmer mit Benzin oder Bremsenreiniger (entfettet); ggf. mit feinkörnigem Schmirgelpapier ausbessern. Die Nuttiefe des Kollektors sollte zwischen 0,5 und 1 mm betragen. ; ggf. mit einem Sägeblatt nacharbeiten oder den Rotor austauschen, wenn die Verschleißgrenze des Schleifringes bereits erreicht ist.

Um auf Masseschluss und offene Statorwicklung zu prüfen, stellen Sie das Multimeter auf Widerstandsmessung und wählen Sie einen Messbereich von 200 Ohm. Halten Sie die Messleitung vor bzw. die Messleitung nach der Feldwicklung - Sie sollten einen niedrigen Widerstand messen (<1 Ohm; den genauen Wert finden Sie in der Bedienungsanleitung Ihres Automodells). Ist der Widerstand zu hoch, wird der Stromkreis unterbrochen. Wählen Sie zum Prüfen auf Masseschluss einen hohen Messbereich (Ω). Drücken Sie die rote Messleitung gegen die Statorwicklung und die schwarze Messleitung gegen das Gehäuse (Masse). Sie müssen unendlichen Widerstand messen; andernfalls Kurzschluss nach Masse (Kurzschluss). Messen Sie nun die Widerstände zwischen den beiden Rotorlamellen jeweils mit allen möglichen Kombinationen (Messbereich: weitere 200 Ohm). Es sollte immer ein niedriger Widerstand gemessen werden (eine Größenordnung liegt oft zwischen 2 und 4 Ohm; den genauen Wert finden Sie in der Reparaturanleitung Ihres Automodells); wenn es Null ist, tritt ein Kurzschluss auf; ist der Widerstand hoch, wird der Stromkreis unterbrochen und der Rotor muss ausgetauscht werden.

Um auf Masseschluss zu prüfen, wählen Sie erneut den hohen Messbereich (Ω). Halten Sie die rote Messleitung gegen die Lamelle am Verteiler bzw. die schwarze Messleitung gegen die Achse (Masse). Sie müssen den unendlichen Widerstand entsprechend messen; sonst Kurzschluss nach Masse (Rotor defekt).

Sie müssen den zusammengebauten Generatorverteiler nicht zerlegen. am Ende der Kurbelwelle zur Inspektion. Zur Inspektion von Krümmer, Rotor und Stator müssen Sie lediglich die Batterie abklemmen und die Lichtmaschinenabdeckung entfernen.

Der Verteiler hat keine Rillen. Eine schlechte Generatorleistung kann durch Ölverschmutzung im Krümmer, verschlissene Kohlebürsten oder defekte Druckfedern verursacht werden. Der Generatorraum muss frei von Motoröl oder Regenwasser sein (ggf. entsprechende Dichtungen ersetzen). Prüfen Sie die Statorwicklungen auf Unterbrechung oder Masseschluss in den entsprechenden Drahtverbindungen wie oben beschrieben. Prüfen Sie direkt die Rotorwicklungen zwischen den beiden Kupferbahnen des Kollektors (vorgehen wie beschrieben). Sie sollten einen niedrigen Widerstand messen (ca. 2 bis 6 Ohm; genaue Werte finden Sie im Werkstatthandbuch Ihres Automodells); wenn es null ist, tritt ein Kurzschluss auf; bei hohem Widerstand bricht die Wicklung. Andererseits muss der gegen Erde gemessene Widerstand unendlich groß sein.

Regler / Gleichrichter : siehe Schritt 2.

Wenn die Lichtmaschine defekt ist, müssen Sie überlegen, ob es sich lohnt, die Reparatur in eine Fachwerkstatt zu bringen oder ein teures Originalteil zu kaufen, oder ob Sie ein gutes Gebrauchtteil bekommen. Funktionierender / überwachter Zustand mit Garantie des jeweiligen Lieferanten ... manchmal kann es von Vorteil sein, Preise zu vergleichen.

Zündkreis der Batterie prüfen – los geht’s

01 - Zündspulen, Zündkabel, Zündkabel, Zündkerzen

Wenn das Motorrad nicht starten möchte, wenn der Anlasser den Motor durchdreht und das Benzin-Luft-Gemisch im Motor stimmt (die Zündkerze wird nass), liegt das Problem an einer Störung im Stromkreis des Motors. ... Wenn ein schwacher Zündfunke oder überhaupt kein Funke vorhanden ist, zuerst die Kabelverbindungen, Zündkerzen und Zündkerzenanschlüsse einer Sichtprüfung unterziehen. Es empfiehlt sich, sehr alte Zündkerzen, Klemmen und Zündkabel direkt auszutauschen. Verwenden Sie Iridium-Zündkerzen für eine verbesserte Startleistung (stark verbesserte freie Verbrennung, stärkere Zündkerze). Wenn der Spulenkörper kleine, verkohlte Streifen aufweist, können dies Kriechströme aufgrund von Verschmutzung oder Ermüdung des Spulenkörpermaterials sein (reinigen oder ersetzen).

Feuchtigkeit kann auch durch unsichtbare Risse in die Zündspule eindringen und Kurzschlüsse verursachen. Es kommt häufig vor, dass alte Zündspulen bei heißem Motor ausfallen und bei Kälte wieder anlaufen, dann müssen nur noch Bauteile ausgetauscht werden.

Um die Qualität des Zündfunkens zu überprüfen, können Sie die Funkenstrecke mit einem Tester überprüfen.

Wenn der Funke stark genug ist, sollte er in der Lage sein, mindestens 5-7 mm vom Zündkabel zur Masse zu wandern (wenn der Spulenzustand wirklich gut ist, kann der Funke mindestens 10 mm zurücklegen). ... Es wird nicht empfohlen, den Funken ohne Funkenstreckentester zur Masse des Motors wandern zu lassen, um eine Beschädigung der Zündbox und die Gefahr eines Stromschlags beim Halten des Kabels in der Hand zu vermeiden.

Ein Zündfunke mit geringer Leistung (insbesondere bei älteren Fahrzeugen) kann durch einen Spannungsabfall im Zündkreis erklärt werden (z. B. wenn das Kabel korrodiert ist - siehe unten zur Überprüfung). Im Zweifelsfall empfehlen wir, die Zündspulen von einer Fachwerkstatt prüfen zu lassen.

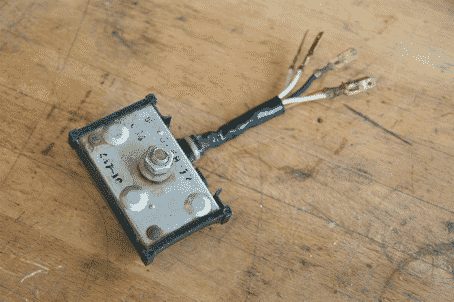

02 - Zündbox

Wenn Zündkerzen, Zündkerzenanschlüsse, Zündspulen und Kabelstecker bei fehlendem Funken in Ordnung sind, dann sind die Zündbox oder deren Bedienelemente defekt (siehe unten). Die Zündbox ist leider ein teures sensibles Element. Daher nur in einem Fachbetrieb mit einem geeigneten Spezialtester prüfen. Zu Hause können Sie nur prüfen, ob die Kabelverbindungen in einwandfreiem Zustand sind.

Ein in der Regel am Kurbelwellenzapfen montierter Rotorstift, der mit einem Impulsgeber ("Schlupfspule") eine Spule ansteuert, sendet einen Impuls an elektronische Zündsysteme. Sie können die Kollektorspule mit einem Multimeter überprüfen.

Wählen Sie den Messbereich 2 kΩ für die Widerstandsmessung. Trennen Sie die Schleifspule, drücken Sie die Messspitzen gegen die Armaturen und vergleichen Sie den gemessenen Wert mit der Reparaturanleitung Ihres Automodells. Ein zu hoher Widerstand weist auf eine Unterbrechung, ein zu niedriger Widerstand auf einen Kurzschluss hin. Stellen Sie dann Ihr Multimeter auf den 2-MΩ-Bereich ein und messen Sie dann den Widerstand zwischen Wicklung und Masse - wenn nicht "unendlich", dann Kurzschluss gegen Masse und Spule sollte ersetzt werden.

Anlasserkreis prüfen - los geht's

01 - Anlasserrelais

Wenn Sie beim Startversuch ein Klicken oder Brummen hören, wenn der Anlasser den Motor nicht durchdreht und die Batterie gut geladen ist, ist wahrscheinlich das Anlasserrelais defekt. Das Starterrelais entlädt die Verkabelung und den Starterkreisschalter. Zur Kontrolle das Relais ausbauen. Stellen Sie das Multimeter auf Widerstandsmessung ein (Messbereich: 200 Ohm). Schließen Sie die Messleitungen an den dicken Stecker an der Batterie und den dicken Stecker an den Anlasser an. Den Minus-Anschluss einer vollgeladenen 12V-Batterie auf die Minus-Seite des Relais (siehe Schaltplan für das jeweilige Motorradmodell) und den Plus-Anschluss auf die Plus-Seite des Relais (siehe Schaltplan - meist Verbindung zum Startknopf) halten. .

Das Relais sollte jetzt "klicken" und Sie sollten 0 Ohm messen.

Ist der Widerstand deutlich größer als 0 Ohm, ist das Relais auch bei Bruch defekt. Wenn das Relais nicht durchbrennt, muss es ebenfalls ersetzt werden. Wenn Sie die Einstellungen im Werkstatthandbuch Ihres Automodells finden, können Sie den Innenwiderstand des Relais auch mit einem Ohmmeter überprüfen. Halten Sie dazu die Prüfspitzen des Testers an die genauen Relaisanschlüsse und lesen Sie den Wert ab.

02 – Anlasser

Wenn der Anlasser bei funktionierendem Anlasserrelais und voll geladener Batterie nicht funktioniert, den Anlasserknopf überprüfen; bei älteren fahrzeugen wird der kontakt oft durch korrosion unterbrochen. Reinigen Sie in diesem Fall die Oberfläche mit Schleifpapier und etwas Kontaktspray. Überprüfen Sie den Startknopf, indem Sie den Widerstand mit einem Multimeter bei abgezogenen Kabelverschraubungen messen. Wenn Sie einen Widerstand größer als 0 Ohm messen, funktioniert der Schalter nicht (erneut reinigen, dann erneut messen).

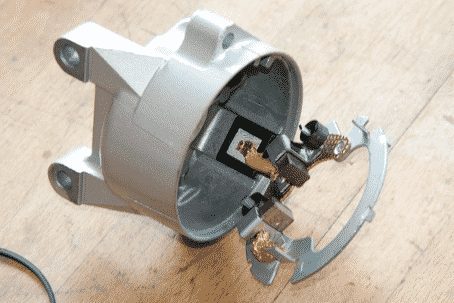

Um den Anlasser zu überprüfen, trennen Sie ihn vom Motorrad (Entfernen Sie die Batterie) und zerlegen Sie ihn dann.

Prüfen Sie zunächst die Kraft der Bürstenfedern und die Länge der Kohlebürste (verschlissene Kohlebürsten ersetzen). Reinigen Sie den Krümmer mit Benzin oder Bremsenreiniger (entfettet); ggf. mit feinkörnigem Schmirgelpapier ausbessern.

Die Nuttiefe des Kollektors sollte zwischen 0,5 und 1 mm betragen. ; schneiden Sie diese ggf. mit einem dünnen Sägeblatt ab (oder tauschen Sie den Rotor aus).

Zur Überprüfung auf Masseschluss und Unterbrechung führen Sie zunächst die beschriebene Lichtmaschinenwiderstandsmessung durch: Stellen Sie zunächst das Multimeter auf einen Messbereich von 200 Ohm und messen Sie dementsprechend den Widerstand zwischen den beiden Flügeln des Rotorkollektors mit allen möglichen Kombinationen.

Es sollte immer ein niedriger Widerstand gemessen werden (<1 Ohm - den genauen Wert finden Sie im Reparaturhandbuch Ihres Fahrzeugmodells).

Wenn der Widerstand zu hoch ist, wird der Stromkreis unterbrochen und der Rotor fällt aus. Wählen Sie dann am Multimeter einen Messbereich bis 2 MΩ. Halten Sie die rote Messleitung gegen die Lamelle am Verteiler bzw. die schwarze Messleitung gegen die Achse (Masse). Sie müssen den unendlichen Widerstand entsprechend messen; andernfalls entsteht ein Kurzschluss nach Masse und der Rotor ist ebenfalls defekt.

Wenn der Stator des Anlassers mit Feldwicklungen anstelle von Permanentmagneten ausgestattet ist, prüfen Sie auch, ob kein Kurzschluss nach Masse vorliegt (wenn der Widerstand zwischen Erde und Feldwicklung nicht unendlich ist, ersetzen Sie die Wicklung) und prüfen Sie auf Unterbrechung. (Widerstand innerhalb der Wicklung sollte gering sein, siehe oben).

Kabelbaum, Schalter etc. prüfen - Los geht's

01 - Schalter, Stecker, Zündschlösser, Kabelbäume

Im Laufe der Jahre können Korrosion und Verunreinigungen einen starken Durchgangswiderstand durch Steckverbinder und Schalter verursachen, Kabelbäume, die „gefressen“ (korrodiert) wurden, sind schlechte Leiter. Im schlimmsten Fall „lähmt“ dies das Bauteil komplett, während kleinere Schäden die Leistung der relevanten Verbraucher, wie Beleuchtung oder Zündung, mehr oder weniger stark reduzieren. Oft reicht schon eine Sichtkontrolle der Bauteile: Korrodierte Laschen an Steckern und verschimmelte Kontakte an Schaltern müssen durch Schaben oder Schleifen gereinigt und mit etwas Kontaktspray wieder zusammengebaut werden. Kabel durch grünlichen Draht ersetzen. Am Motorrad reicht meist ein Kabelquerschnitt von 1,5, das größere Hauptkabel sollte etwas dicker sein, der Batterieanschluss zum Starterrelais und das Starterkabel haben spezielle Dimensionen.

Widerstandsmessungen liefern genauere Leitfähigkeitsinformationen. Dazu Batterie abklemmen, Multimeter auf einen Messbereich von 200 Ohm einstellen, Messspitzen gegen die Kabelverschraubungen des Schalters oder Steckers drücken (Schalter in Arbeitsstellung). Widerstandsmessungen über ca. 0 Ohm weisen auf Defekte, Verschmutzung oder Korrosionsschäden hin.

Die Spannungsabfallmessung gibt auch Aufschluss über die Spannungsqualität der Komponente. Wählen Sie dazu am Multimeter einen Messbereich von 20 V (Gleichspannung) aus. Plus- und Minuskabel vom Verbraucher abklemmen, schwarze Messspitze am Minuskabel und rote Messspitze am positiven Leistungskabel fassen. Es sollte eine Spannung von 12,5 Volt gemessen werden (wenn möglich, die Batteriespannung hat nicht abgenommen) - niedrigere Werte weisen auf das Vorhandensein von Verlusten hin.

02 - Leckströme

Sie haben Ihr Motorrad mehrere Tage nicht herausgenommen und die Batterie ist bereits vollständig entladen? Entweder ist ein heimtückischer Verbraucher schuld (z. B. eine Uhr mit Bordnetzversorgung) oder der Ableitstrom entlädt Ihre Batterie. Ein solcher Ableitstrom kann beispielsweise durch ein Lenkschloss, einen defekten Schalter, Relais oder ein festsitzendes oder durch Reibung verschlissenes Kabel verursacht werden. Um den Ableitstrom zu bestimmen, messen Sie den Strom mit einem Multimeter.

Denken Sie daran, dass es strengstens verboten ist, das Multimeter einem Strom von mehr als 10 A auszusetzen, um eine Überhitzung zu vermeiden (siehe Sicherheitshinweise auf www.louis-moto.fr). Daher ist es absolut verboten die Stromstärke am Pluskabel in Richtung Anlasser, am dicken Batteriekabel in Richtung Anlasserrelais oder am Generator zu messen!

Schalten Sie zuerst die Zündung aus und trennen Sie dann das Minuskabel von der Batterie. Wählen Sie den Milliampere-Messbereich auf dem Multimeter. Halten Sie die rote Messleitung an das abgeklemmte Minuskabel und die schwarze Messleitung an den Minuspol der Batterie. Wenn der Strom gemessen wird, bestätigt dies das Vorhandensein eines Leckstroms.

Massenfehler

Flackert Ihr Rücklicht schwach, wenn Sie den Blinker einschalten? Elektrische Funktionen nicht voll ausgelastet? Die Masse Ihres Fahrzeugs ist wahrscheinlich defekt. Überprüfen Sie immer, ob das Massekabel und natürlich das Pluskabel fest mit der Batterie verbunden sind. Auch Korrosion (nicht immer sofort sichtbar) an den Klemmen kann zu Kontaktproblemen führen. Polieren Sie die durch Oxidation geschwärzten Minen mit einem Cuttermesser. Eine leichte Beschichtung mit Polfett schützt vor wiederkehrender Korrosion.

Um die Quelle zu finden, entfernen Sie die Sicherungen nacheinander vom Motorrad. Ein Stromkreis, dessen Sicherung das Messgerät "neutralisiert", ist eine Leckstromquelle und sollte sorgfältig überprüft werden.

Bonustipps für echte Heimwerker

Missbrauch des Lenksäulenlagers

Das Lenksäulenlager ist nicht dafür ausgelegt, Masseschluss für verschiedene elektrische Verbraucher bereitzustellen. Es wird jedoch bei einigen Motorrädern zu diesem Zweck verwendet. Und während das Lager dabei hervorragende Arbeit leistet, ist es nicht gut. Gelegentlich kann ein Strom von 10 A oder mehr erzeugt werden, wodurch die Lager zischen und winzige Schweißnähte an den Kugeln und Rollen bilden. Dieses Phänomen erhöht den Verschleiß. Um das Problem zu umgehen, führen Sie ein kleines Kabel vom Stecker zum Rahmen. Das Problem ist gelöst!

... und der Motor stoppt mitten in der Kurve

Dies kann passieren, wenn der Neigungssensor ausgelöst wird. Dieser schaltet den Motor in der Regel nur bei einem Unfall ab. Dieser Sensortyp wird bei einer Vielzahl von Motorrädern verwendet. Veränderungen an diesen Fahrzeugen und unsachgemäße Montage können zu schwerwiegenden Funktionsstörungen führen, die gefährlich werden können. Sie können sogar zum Tod führen.

Die Steckverbinder müssen wasserdicht sein.

Ehrlich gesagt machen nicht wasserdichte Steckverbinder einen großen Unterschied. Bei trockenem, sonnigem Wetter können sie ihre Arbeit gut verrichten. Aber bei regnerischem und feuchtem Wetter wird es hart! Aus Sicherheitsgründen ist es daher vorzuziehen, diese Stecker durch wasserdichte zu ersetzen. Auch während und nach einer guten Wäsche!

Louis Tech Center

Bei allen technischen Fragen zu Ihrem Motorrad wenden Sie sich bitte an unser Technikum. Dort finden Sie kompetente Ansprechpartner, Verzeichnisse und endlose Adressen.

Markierung !

Mechanische Empfehlungen bieten allgemeine Richtlinien, die möglicherweise nicht für alle Fahrzeuge oder alle Komponenten gelten. In einigen Fällen können die Besonderheiten der Website erheblich variieren. Für die Richtigkeit der Angaben in den mechanischen Empfehlungen können wir daher keine Gewähr übernehmen.

Danke für Ihr Verständnis.